Continuous Liquid Interface Production – CLIP™-Verfahren

Das Verfahren

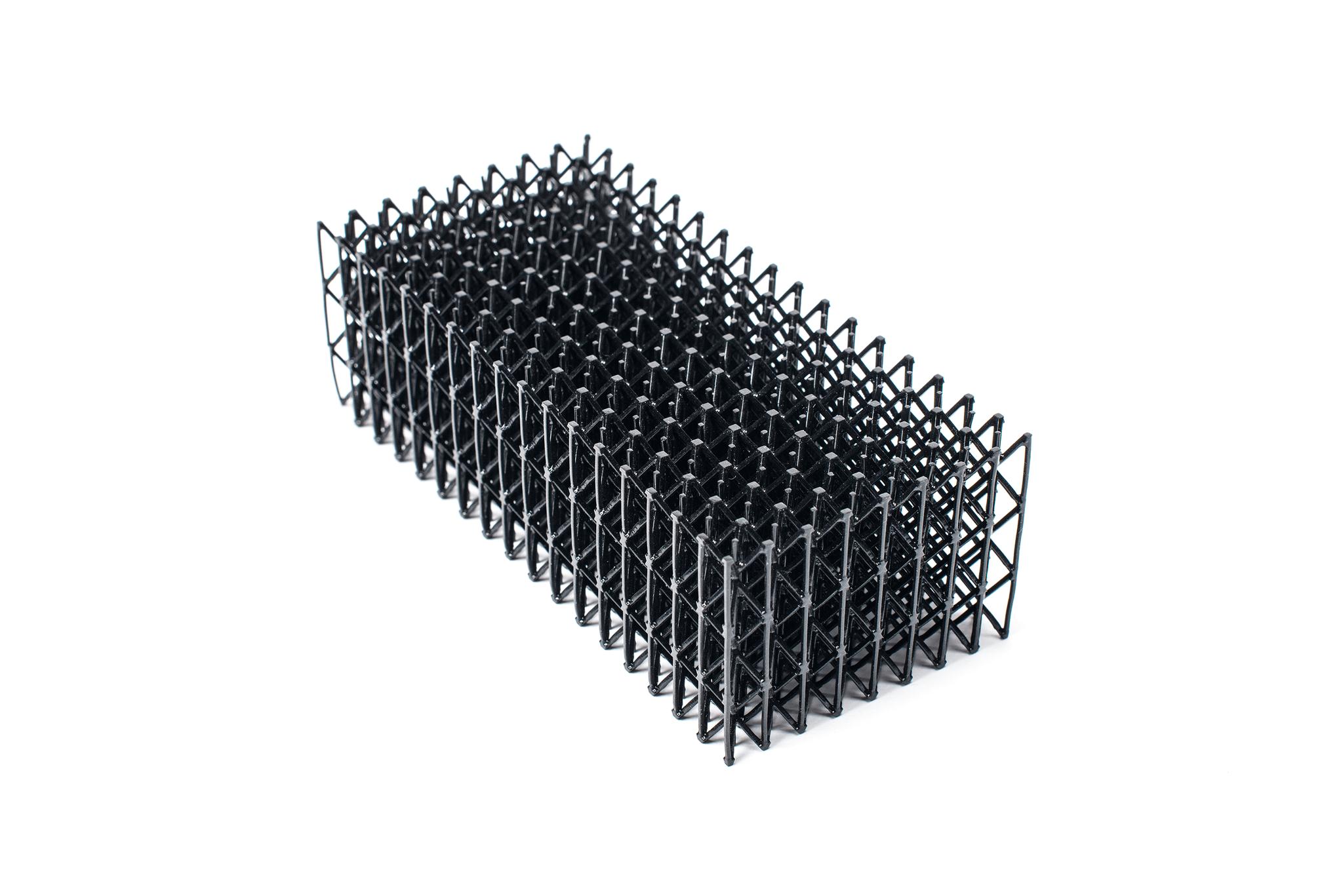

Das CLIP™-Verfahren („Continuous Liquid Interface Production“) ist ein additives Fertigungsverfahren, das mithilfe von UV-Licht, Sauerstoff und programmierbaren Flüssigharzen Bauteile mit exzellenten mechanischen Eigenschaften produziert. Bei dieser Technologie, auch Digital Light Synthesis™ Technology (DLS) genannt, werden die Produkte nicht schichtweise aufgebaut, wie bei anderen 3D-Druckverfahren, sondern in einem Stück gefertigt. Das ermöglicht eine bis zu 100-fach schnellere Produktionszeit als andere Technologien des Additive Manufacturing.

Kombination aus Licht und Sauerstoff – schichtloser 3D-Druck

Beim CLIP™-Verfahren wird das zu verarbeitende Kunstharz in einen flachen Behälter gegeben. Dort wird es durch einen darunter befindlichen Projektor mit UV-Licht auf Grundlage einer zuvor definierten Bildabfolge zum Schmelzen gebracht und im Anschluss erhärtet. Zwischen Projektor und Material ist ein Fenster verbaut, das licht- und luftdurchlässig ist. Durch dieses wird kontrolliert Sauerstoff zugeführt, der das vorzeitige Verhärten des flüssigen Resins verhindert. Zu Beginn des Prozesses wird eine Bauplattform abgesenkt, die das in der Fertigung befindliche 3D-Objekt kontinuierlich nach oben bewegt. Durch diese Aufwärtsbewegung sowie die kontrollierte Zufuhr des Sauerstoffs kann zwischen dem Fenster und dem Bauteil die sogenannte „dead zone“ entstehen – eine Schicht von nicht-gehärtetem Harz. Aus dieser wird schließlich das Objekt durch die kontinuierliche Belichtung und Sauerstoffzufuhr fortlaufend aufgebaut.

- Hervorragende Oberflächenbeschaffenheit

- Hohe Präzision

- Sowohl für Prototyping als auch Serienfertigung geeignet

- Konsistente und voraussagbare mechanische Eigenschaften

Vorteile

Materialien

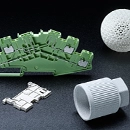

Die für das DSL-Verfahren verwendeten flüssigen Harze bieten sich dank ihrer Eigenschaften optimal für den 3D-Druck von Objekten mit bemerkenswerter Auflösung, außergewöhnlicher Oberflächenqualität und enormer Schlagfestigkeit an. Somit eignen sie sich ideal für den Einsatz in verschiedensten industriellen Anwendungen.

Epoxy (CLIP-EPX)

Eigenschaften

EPX 82 zeichnet sich durch eine enorme Zähigkeit, Steifheit sowie eine hohe Wärmeformbeständigkeit (104° – 130°) aus. Produkte aus diesem Material eignen sich aufgrund der mechanischen Eigenschaften, die mit denen von leicht glasgefüllten Thermoplasten vergleichbar sind, für eine Vielzahl von industriellen Anwendungen wie beispielsweise Steckverbinder und Gehäuse.

| Farbe | schwarz |

| Preis | |

| Genauigkeit | |

| Stabilität | |

| Flexibilität | |

| Oberfläche | |

| Haptik: | sehr glatt |

Rigid Polyurethane (CLIP - RPU)

Eigenschaften

RPU 70 ist ein vielseitiges starres Polyurethan, das eine gute Schlagfestigkeit und Wärmeformbeständigkeit aufweist. Es ist nach UL 94 HB schwer entflammbar und eignet sich dank der Kombination aus Festigkeit und Dehnbarkeit als ideale Alternative zu Nylon. Das Material RPU 70 wird sowohl für eine große Bandbreite industrieller Anwendungen als auch für Konsumgüter genutzt.

| Farbe | schwarz |

| Preis | |

| Genauigkeit | |

| Stabilität | |

| Flexibilität | |

| Oberfläche | |

| Haptik | sehr glatt |

Die Digital Light Synthesis™ Technologie (DLS) in der Anwendung

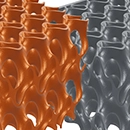

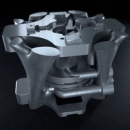

Weil die DLS-Technologie Objekte nicht schichtweise, sondern in einem Stück aufbaut, ermöglicht das CLIP™-Verfahren eine bemerkenswert glatte Oberfläche der additiv gefertigten Bauteile. Die hervorragenden mechanischen Eigenschaften der verwendeten Flüssigharze sowie die Möglichkeit, sowohl hochflexible als auch starre, widerstandsfähige Objekte aus ihnen zu formen, sorgen für ein breitgefächertes Anwendungsgebiet. Mittels DLS gefertigte 3D-Bauteile werden aufgrund ihrer Eigenschaften beispielsweise von der Automobilindustrie sowie von der Konsumgüterindustrie verarbeitet. Auch die Medizintechnik hegt großes Interesse an dieser Additive Manufacturing Technologie, da die Materialien und gedruckten Objekte in der Regel biokompatibel sind, was sie für den Einsatz in medizinischen Anwendungen qualifiziert.

Unterschied zwischen CLIP™-Verfahren und Stereolithographie

Vom Grundprinzip ähneln sich die beiden 3D-Druckverfahren DLS und Stereolithographie. In beiden Fällen wird ein flüssiger Werkstoff durch Belichtung geschmolzen und anschließend erhärtet. Bei der Stereolithographie fährt jedoch ein Laser die zu erhärtenden Stellen Schicht für Schicht ab. Sobald eine Schicht erhärtet ist, senkt sich die Plattform ab, auf der sich das Material befindet, und der Laser setzt erneut an. Beim CLIP™-Verfahren wird eine kontinuierliche Abfolge von UV-Bildern projiziert, während das Objekt in einer fließenden Bewegung aus dem Becken gezogen wird. So entsteht ein Produkt, das keine Spuren von schichtweisem Aufbau aufweist, sondern stattdessen mit einer auffällig glatten Oberfläche überzeugt.

Technische Informationen

- Ab 0,4 mm in xy

- Ab 0,2 mm in z

- Schichtdicke ab 25 µm.

- Bauraum 189 x 118 x 326 mm (LxWxH)

Einschränkungen

- Erfordert eine Reinigung nach dem Bauprozess

- Erfordert thermische Aushärtung nach dem Bauprozess

Deutsch

Deutsch English

English