Neu: PA6 und PA6GF30 Gussteile

PA6- und PA6GF30-Guss (NylonMold™) von rpm

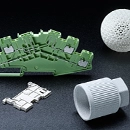

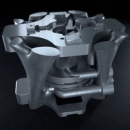

rpm hat sein patentiertes NylonMold™-Verfahren mit auf dem PROTIQ Marketplace gebracht. Für industrielle Anwendungen, die Polyamid 6 in Spritzgussqualität erfordern, können Kunden nun über den PROTIQ Marketplace auf einen Produktionspartner mit über 15 Jahren Erfahrung zugreifen. Typische Anwendungen sind hitzeempfindliche Teile rund um Motoren oder Batterien, Ersatzteile, den Aftermarket-Vertrieb oder finale Funktionsprototypen, kurz bevor Spritzgusswerkzeuge bestellt werden. rpm verfügt zudem über eigene Fräs- und Drucktests, um sicherzustellen, dass Anwendungen unter Druck auch mit Metallkomponenten richtig schließen. Das NylonMold-Verfahren ähnelt dem bekannteren Polyurethanguss (PU Moulding), wird aber außerhalb einer Vakuumkammer hergestellt, so dass es keine Größenbeschränkung gibt, sondern nur eine Gewichtsbeschränkung (4,5 kg) und eine Geometrieanforderung für mindestens 2 mm Wanddicke Die von rpm hergestellten Bauteile befinden sich in Autos, Maschinen und Produktionssystemen in der EU und in den USA, wo sie seit Jahren als Funktionsteile eingesetzt werden.

Warum wurde NylonMold entwickelt?

Das NylonMold™-Verfahren wurde von Dr. Jörg Gerken und seinem technischen Team bei der rpm rapid product manufacturing GmbH entwickelt, um die Nachfrage ihrer Kunden nach funktionalen Serienmaterialien in kleinen Stückzahlen zu erfüllen. 2002 hat rpm bereits fünf Jahre Prototypen im SLS-Verfahren 3D-gedruckt und das Polyurethan-Vakuumgießen neu in sein Portfolio aufgenommen. Insbesondere für Motorenkomponenten war PA6 das passende Material, da es im Spritzguss so weit verbreitet ist und daher für die Validierung von Serienteilen in der Praxis benötigt wurde. Da Dr. Gerken selbst Werkstoffwissenschaftler ist, konnte er dieses Wissen nutzen und ein Verfahren für den PA6-Guss unter Raumdruck entwickeln. Die Produktion von Großteilen trug dazu bei, dass rpm in der Automobilindustrie für diese Teilekategorie bekannt wurde. Der Werkstoff ist sogar IMDS-gelistet, so dass er offiziell in der Fahrzeugproduktion eingesetzt werden kann. Relativ schnell entwickelte sich eine Kleinserienfertigung für Spezialanwendungen im Rennsport und in der Luxusklasse, die von dem Kostenvorteil bei geringen Stückzahlen erheblich profitieren. Seit etwa 12 Jahren produziert rpm auch Aftermarket-Teile für den Direktvertrieb durch OEMs und kleinere Wiederverkäufer.

Auch wenn die Produktion etwas länger dauert als beim 3D-Druck, können die ersten NylonMold-Teile bei einem normalen Produktionszyklus innerhalb von 3 Wochen geliefert werden. Sobald das Mastermodell und die Form mit den ersten Teilen validiert wurden, liegt der typische Lieferzyklus bei 10-15 Teilen pro Woche. Eine Skalierung auf höhere Stückzahlen ist jedoch durch den Einsatz mehrerer Formen oder durch Investitionen in Aluminiumwerkzeuge möglich. Für bestimmte Produktionsanwendungen hat rpm in den vergangenen Jahren Lieferzyklen von Hunderten von Bauteilen pro Monat erreicht. Diese Anwendungen umfassten oft das Umspritzen von Spezialkomponenten oder die Arbeit mit einem LostCore™ aus Silikon oder Keramik, um spezielle Geometrien zu ermöglichen, deren Herstellung im Spritzgussverfahren wesentlich teurer gewesen wäre.

Welche Bauteile eignen sich für NylonMold?

Ursprünglich wurden NylonMold™-Teile vor allem in und um Motorsysteme herum eingesetzt, wo die Bauteile entweder Hitze oder Chemikalien im Motor-, Luft-, Batterie- oder Kühlsystem ausgesetzt sind. Im Laufe der Jahrzehnte fanden sie zunehmend gute Resonanz in Elektronikanwendungen, von Kabelkanälen und -haltern bis hin zu Batteriehalterungssystemen. Mit der steigenden Automatisierung in verschiedenen Fahrzeugtypen entwickelt sich das NylonMold™-Verfahren immer mehr in Richtung dieser Anwendungsarten.

Ursprünglich wurden NylonMold™-Teile vor allem in und um Motorsysteme herum eingesetzt, wo die Bauteile entweder Hitze oder Chemikalien im Motor-, Luft-, Batterie- oder Kühlsystem ausgesetzt sind. Im Laufe der Jahrzehnte fanden sie zunehmend gute Resonanz in Elektronikanwendungen, von Kabelkanälen und -haltern bis hin zu Batteriehalterungssystemen. Mit der steigenden Automatisierung in verschiedenen Fahrzeugtypen entwickelt sich das NylonMold™-Verfahren immer mehr in Richtung dieser Anwendungsarten.

Ersatzteile für veraltete Fahrzeuge für landwirtschaftliche Arbeiten, Kommunen oder Busse sind ebenfalls wichtige Anwendungsgebiete. Diese Fahrzeuge haben oft eine so lange Lebensdauer und ein so geringes Anfangsvolumen, dass die Unternehmen Schwierigkeiten haben, Teile zu beschaffen, da die Serienlieferanten ältere, nicht mehr funktionstüchtige Werkzeuge entfernen oder das Geschäft aufgeben. Hier sind die relativ geringen Kosten für die Herstellung neuer Werkzeuge ein wesentlicher Vorteil, um diese alternden Flotten zu bedienen.

Das Verfahren ist ein wichtiger Bestandteil des rpm-Produktionsportfolios für Anwendungen mit hoher Hitze- oder Chemikalienbeständigkeit, die das Basismaterial PA6 erfordern. Im Laufe der Jahre hat rpm Anwendungen in Branchen wie der Elektronikindustrie für kundenspezifische Steckersysteme oder Kabelführungsplatinen in der Nähe der Batterie, für Schutzgehäuse in Energie- oder Antennensystemen, strukturelle Komponenten in industriellen Produktionssystemen und maritime Anwendungen wegen der Beständigkeit gegen Salzwasserabrieb hinzugefügt. Da PA6 in der industriellen Produktion und im Spritzguss weit verbreitet ist, eröffnet der Zugriff auf das NylonMold™-Material durch den Silikonguss eine wichtige Erweiterung der Produktionskapazität.

rpm und der PROTIQ Marketplace freuen sich, von nun an auch NylonMold™-Gussteile aus dem serienreifen PA6 und PA6 GF30 anbieten zu können.

Weitere News

Ihre 3D-Dateien sind bereits fertig?

Laden Sie einfach Ihre Daten hoch. Alle Dateien werden automatisch geprüft und für den Druck optimiert.

Deutsch

Deutsch English

English Italiano

Italiano

.jpg)