Digitale Fertigungsplattformen machen es heute so einfach wie nie, aus einer digitalen Idee ein greifbares Bauteil zu erstellen. Doch wie genau läuft der Prozess vom 3D-Modell bis zum fertigen Bauteil ab? In diesem Beitrag zeigen wir Ihnen den Ablauf – von der Datenvorbereitung über die Fertigung bis zur Nachbearbeitung und Lieferung. Dabei beleuchten wir insbesondere, wie der PROTIQ Marktplatz diesen Weg effizient gestaltet.

Schritt 1: 3D-Modell erstellen oder beschaffen

Am Anfang steht immer ein 3D-Modell (CAD-Modell) des gewünschten Bauteils. Ohne digitale 3D-Daten kein 3D-Druck – sie sind die Grundlage des gesamten additiven Fertigungsprozesses. Es gibt mehrere Wege, an ein solches Modell zu gelangen:

Selbst konstruieren: Mit gängiger CAD-Software, Online-Generatoren oder auch durch 3D-Scan kann man eigene Modelle erstellen. Entscheidend ist, dass das Modell als druckfähige Datei exportiert wird (typische Formate sind etwa STL, OBJ oder STEP). Diese Formate beschreiben das 3D-Objekt so, dass 3D-Drucker sie lesen können.

Konstrukteur beauftragen: Wer keine Erfahrung mit CAD hat, kann einen Konstrukteur bzw. Designer beauftragen. Viele Dienstleister (inkl. PROTIQ selbst) bieten Datenerstellung als Service an, um aus einer Idee oder Zeichnung ein druckfähiges 3D-Modell zu machen.

Vorhandene 3D-Modelle nutzen: Es existieren Online-Bibliotheken und Communities, auf denen man fertige 3D-Modelle herunterladen kann. Häufig stehen dort Bauteile, Prototypen oder Ersatzteile bereits als Datei bereit. Wichtig ist, die Lizenzbedingungen zu prüfen und sicherzustellen, dass das Modell den Anforderungen entspricht (richtige Abmessungen, keine Fehler in der Geometrie).

Haben Sie ein 3D-Modell vorliegen, empfiehlt es sich, dieses noch einmal zu überprüfen, um Probleme beim Druck zu vermeiden. Viele Upload-Portale führen auch einen automatischen Datencheck durch, sobald Sie die Datei hochladen.

Schritt 2: 3D-Daten hochladen und Angebot erhalten

Der PROTIQ Marktplatz bietet Ihnen zwei Möglichkeiten, ein Angebot zu erhalten:

Option A: Direkter Upload und Sofort-Angebot

Für einfache Projekte oder Einzelteile eignet sich der direkte Upload mit sofortiger Preisberechnung. Auf der Plattform können Sie Ihre hochgeladene CAD-Datei direkt konfigurieren: Material, Fertigungsverfahren und den gewünschten Anbieter auswählen. Im Konfigurator sehen Sie dabei direkt die Preise für die verschiedenen Optionen. So können Sie in Echtzeit vergleichen, wie sich z.B. unterschiedliche Materialien oder Stückzahlen auf den Preis und die Lieferzeit auswirken. Haben Sie die passende Wahl getroffen, legen Sie das Bauteil in den Warenkorb und können es direkt beauftragen. Die Bestellung über die Online-Plattform dauert nur wenige Minuten und wird vollständig digital abgewickelt.

Option B: Projektausschreibung für komplexe Aufträge

Für komplexere Vorhaben – etwa Serienfertigungen, größere Bauteile oder spezielle Anforderungen – gibt es bei PROTIQ die Ausschreibungsfunktion. Hier stellen Sie eine detaillierte Anfrage ein, in der Sie Anforderungen, gewünschtes Material, Verfahren, Stückzahl und weitere Parameter angeben. Statt eines Sofort-Preises erhalten Sie nach einiger Zeit Angebote von den Marktplatz-Anbietern, die Sie gesammelt in Ihrem Account einsehen und vergleichen können. Meist läuft eine Ausschreibung über einige Tage (die Frist legen Sie fest). Am Ende wählen Sie das beste Angebot aus und erteilen dem entsprechenden Anbieter den Auftrag. Dieses Ausschreibungsprinzip hat den Vorteil, dass Sie bei komplexen Projekten individuell zugeschnittene Angebote erhalten und aus einer Bandbreite von Spezialisten auswählen können. Es spart Zeit, da Sie nicht einzeln bei verschiedenen Dienstleister anfragen müssen – eine Anfrage, viele Angebote.

In beiden Fällen – ob Sofortkalkulation oder Ausschreibung – gilt: Sobald Sie ein Angebot beauftragt haben, geht es an's Eingemachte: die Produktion.

Schritt 3: Druckvorbereitung durch Fachpersonal

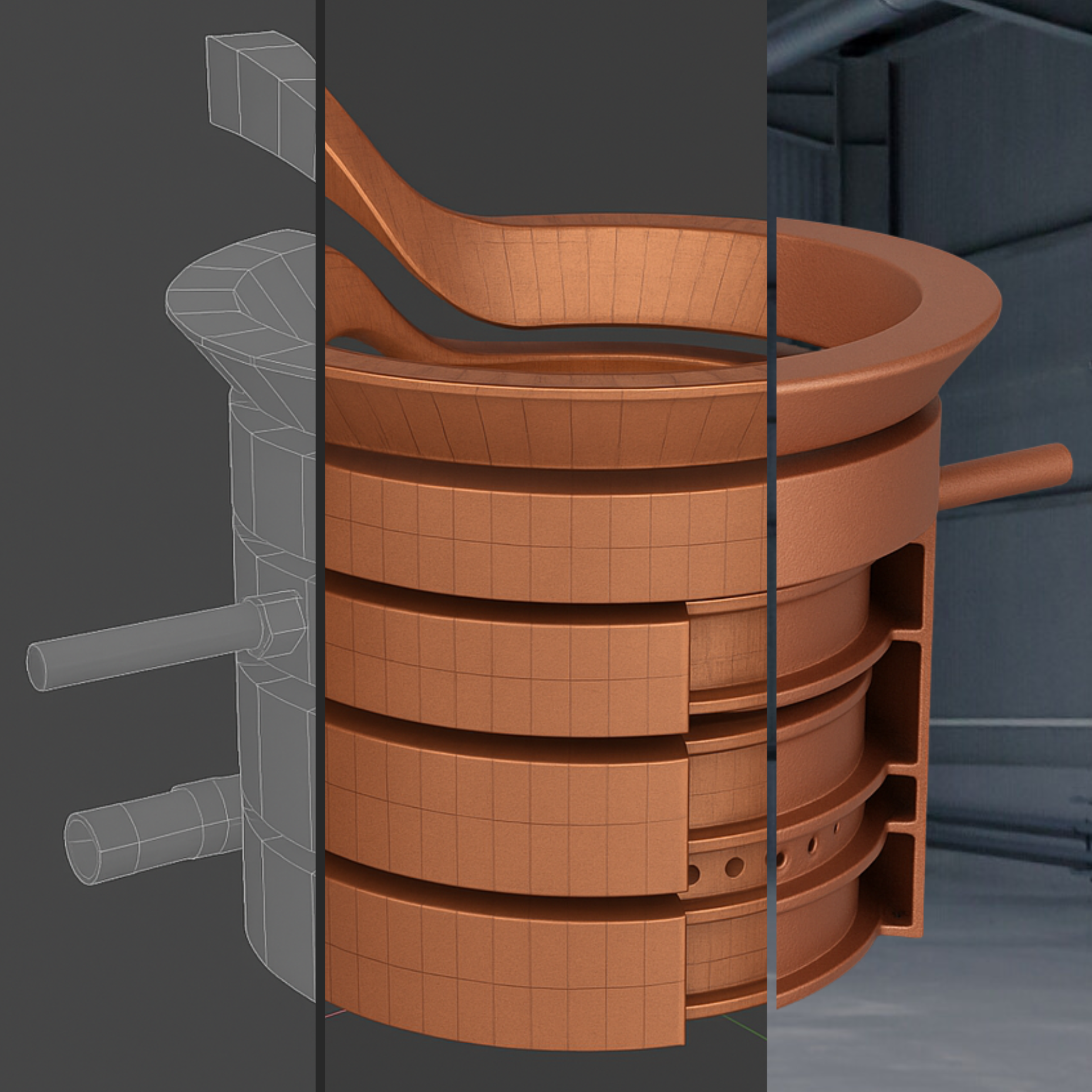

Bevor der eigentliche 3D-Druck startet, werden die hochgeladenen Daten auf ihre Umsetzbarkeit geprüft und für die Fertigung optimiert. Je nach Verfahren, Material und Bauteilgeometrie können dabei verschiedene Schritte notwendig sein.

Bei PROTIQ wird zunächst kontrolliert, ob das Modell druckfähig ist – etwa ob alle Wände dick genug sind oder ob die Geometrie mögliche Probleme birgt. Kleinere Fehler lassen sich dabei oft automatisch korrigieren. Anschließend wird festgelegt, wie das Bauteil im Drucker platziert wird, ob und wo Stützstrukturen erforderlich sind (beim SLM) und welche Druckparameter zum Einsatz kommen. Bei Kunststoffteilen im SLS-Verfahren können mehrere Bauteile gemeinsam im gesamten Bauraum angeordnet werden, um den Platz optimal zu nutzen.

Zum Abschluss erfolgt ein letzter Check: Die Daten werden für den Druck aufbereitet, in Schichten unterteilt und an die Maschine übergeben. Erst wenn alles passt, startet der eigentliche Fertigungsprozess.

Schritt 4: Fertigung des Bauteils

Nun folgt der eigentliche Fertigungsprozess. Auf dem PROTIQ Marktplatz stehen verschiedenste Verfahren zur Verfügung, aber wir konzentrieren uns hier beispielhaft auf zwei gängige Verfahren, die auch bei PROTIQ selbst zum Einsatz kommen: Selektives Lasersintern (SLS) für Kunststoffteile und Selektives Laserschmelzen (SLM) für Metallteile. Beide gehören zu den Pulverbett-Verfahren, bei denen pulverförmiges Material schichtweise verarbeitet wird.

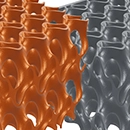

SLS-Druck (Kunststoff): Im SLS-3D-Drucker wird eine dünne Schicht pulverisierten Kunststoffs auf eine Bauplattform aufgetragen. Ein Laserstrahl fährt dann die vom CAD-Modell vorgegebenen Konturen ab und schmilzt das Pulver selektiv an den definierten Stellen. Dadurch entsteht Schicht für Schicht die Form des Bauteils im Pulverbett. Nach jeder Schicht senkt sich die Bauplattform minimal ab, neues Pulver wird aufgezogen und vom Laser verschmolzen – so lange, bis das Bauteil komplett aufgebaut ist. Das umgebende, ungesinterte Pulver stützt dabei die Struktur, sodass selbst komplexe Geometrien oder Hinterschneidungen ohne zusätzliche Support-Strukturen gedruckt werden können. Während des gesamten Prozesses hält die Maschine die Pulvertemperatur knapp unter dem Schmelzpunkt, um Spannungen zu vermeiden und den Laserenergiebedarf zu reduzieren. Ein SLS-Druck kann je nach Bauteilhöhe und Füllgrad des Bauraums einige Stunden bis zu über einem Tag dauern. Moderne Anlagen erlauben es, sehr effizient über Nacht oder über das Wochenende zu produzieren.

SLM-Druck (Metall): Das Prinzip beim Selektiven Laserschmelzen ist ähnlich, jedoch mit Metallpulver und einigen zusätzlichen Anforderungen. Eine dünne Schicht Metallpulver (z.B. Aluminium, Stahl, etc.) wird auf die Bauplattform aufgetragen, dann schmilzt ein Hochleistungslaser das Pulver präzise gemäß den CAD-Daten, wodurch eine erste feste Schicht der Metallstruktur entsteht. Schicht für Schicht wächst so das Metallbauteil heran. Da Metalle beim Abkühlen stark schrumpfen können und innere Spannungen aufbauen, werden Stützstrukturen in Form von Verstrebungen mitgedruckt, die das Bauteil an der Plattform festhalten und Verzug verhindern. Diese Stützen bestehen aus demselben Material und müssen das Bauteil auch tragen, bis der Druck fertig und das Material abgekühlt ist. SLM arbeitet unter Schutzgas-Atmosphäre, weil Metallpulver bei hohen Temperaturen mit Sauerstoff reagieren könnte. Nach jeder Schichtsenkung wird neues Metallpulver verteilt und der Prozess wiederholt sich. SLM ist ein vergleichsweise langsamer Prozess, kann aber hochfeste, endkonturnahe Metallteile direkt aus den 3D-Daten fertigen – ein großer Vorteil gegenüber konventionellen Methoden.

Schritt 5: Nachbearbeitung – vom Rohteil zum fertigen Bauteil

Nach dem Druck liegen die Bauteile zunächst in der Maschine: Im SLS eingebettet im überschüssigen Pulver (man spricht vom Pulverkuchen), im SLM auf der Bauplatte fixiert und umgeben von losem Metallpulver. Jetzt beginnt die Nachbearbeitung, um aus diesen Rohteilen ein einsatzfertiges Produkt zu machen.

Entpacken und Reinigen: Zuerst werden die gedruckten Stücke ausgepackt. Beim SLS bedeutet das, die Bauplattform mit dem Pulver herauszunehmen und das Bauteil vorsichtig aus dem Pulver zu holen. Überschüssiges Pulver wird abgepinselt oder mit Druckluft abgeblasen, bis das Teil sauber ist. Nicht gesintertes Pulver wird aufgefangen und kann gesiebt und für zukünftige Drucke wiederverwendet werden.

Beim SLM nimmt man die gesamte Bauplatte aus der Maschine. Loses Pulver wird ebenfalls entfernt (oft durch Absaugen). Jetzt sieht man das rohe Metallteil, das noch mit seinen Stützstrukturen an der Platte befestigt ist.

Abtrennen und Supports entfernen: Als nächstes wird das SLM-Bauteil von der Bauplatte gelöst. Das geschieht je nach Größe und Material durch Sägen, Abbrechen oder mittels Drahterodieren. Die anhaftenden Support-Streben müssen manuell entfernt werden – meist werden sie abgedreht, abgefräst oder mit Werkzeug abgeknipst. Zurück bleiben kleine Markierungen an der Oberfläche, wo die Stützen waren. Diese können bei Bedarf noch verschliffen werden.

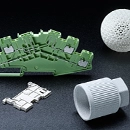

Standard-Oberflächenbehandlung: Sowohl Kunststoff- als auch Metallteile erhalten üblicherweise eine einfache Nachbehandlung, um sie gebrauchsfertig zu machen. Kunststoffteile aus SLS werden nach dem Entpulvern oft gestrahlt (z.B. mit Glasperlen), um letzte Pulveranhaftungen zu entfernen und eine gleichmäßige Oberfläche zu erzielen. Metallteile aus SLM werden je nach Anforderungen gestrahlt oder bearbeitet (z.B. durch Fräsen von Passflächen).

Alle Bauteile – egal ob Kunststoff oder Metall – durchlaufen anschließend eine Qualitätskontrolle (Maßprüfung, Sichtkontrolle, ggf. mechanische Tests), um sicherzustellen, dass sie den Kundenvorgaben entsprechen.

Optionale Veredelung: Je nach Kundenwunsch kann nun noch ein Finishing erfolgen. Hier gibt es zahlreiche Möglichkeiten, etwa: Glätten und Polieren (durch Schleifen, Trowalisieren/Gleitschleifen bei SLS-Kunststoffteilen), Färben oder Beschichten (SLS-Teile aus PA12 lassen sich z.B. in Farbbädern einfärben; Metallteile kann man lackieren oder anodisieren) und mehr. Diese Veredelungs-Schritte sind optional und werden eingesetzt, wenn Oberfläche und Optik oder spezielle Eigenschaften verbessert werden sollen. Am Ende der Nachbearbeitung steht ein fertiges Bauteil, das genau Ihrem 3D-Modell und den Bestellwünschen entspricht. Es wurde Schicht für Schicht aufgebaut und anschließend so behandelt, dass es einsatzbereit ist.

Schritt 6: Versand und Lieferung

Ist das Bauteil fertiggestellt und geprüft, wird es verpackt und zum Versand an Sie vorbereitet. Die meisten unserer Dienstleister, PROTIQ eingeschlossen, versenden weltweit. Beim Eintreffen müssen Sie normalerweise nichts weiter tun, als das Bauteil auszupacken. Es ist sofort einsatzfähig (sofern nicht anders vereinbart, erhalten Sie es sauber und ggf. nachbearbeitet wie bestellt). Für den Fall, dass doch einmal etwas nicht stimmen sollte, stehen die Support- und Serviceteams bereit, um etwaige Probleme zu lösen.

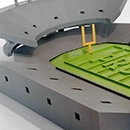

Der Weg vom digitalen 3D-Modell zum gedruckten Bauteil ist ein mehrstufiger Prozess – doch moderne Plattformen wie der PROTIQ Marktplatz machen ihn benutzerfreundlich und effizient. Sie erstellen oder beschaffen ein 3D-Modell, laden es hoch, wählen das passende Verfahren/Material und erhalten Ihr Teil in kürzester Zeit.

Im Hintergrund laufen Datenprüfung, Druck und Nachbearbeitung Hand in Hand, sodass hohe Qualität gewährleistet ist. Additive Fertigung ermöglicht es, Bauteile direkt aus 3D-Daten schichtweise aufzubauen, ohne Werkzeuge und mit großer Gestaltungsfreiheit. Dieser Ablauf hat sich vom Prototyping bis zur Serienfertigung bewährt.

Für Sie als Kunde bedeutet das: Minimaler Aufwand bei maximaler Flexibilität. Sie profitieren von der Expertise der Dienstleister, müssen keine eigene Produktionsstätte betreiben und bekommen dennoch präzise, hochwertige Bauteile. Egal ob einzelnes Ersatzteil aus Kunststoff oder komplexe Metallkomponente in Kleinserie, der Ablauf bleibt ähnlich unkompliziert.

Interessieren Sie sich dafür, ein eigenes Projekt im 3D-Druck umzusetzen? Auf dem PROTIQ Marketplace können Sie sofort loslegen: 3D-Datei hochladen, Angebote vergleichen und das gewünschte Bauteil schnell Wirklichkeit werden lassen.

Deutsch

Deutsch English

English Italiano

Italiano