Induktoren aus Kupfer

Mit PROTIQ wird die Entwicklung von Hochleistungsinduktoren so einfach wie nie: In unserem kostenlosen Induktoren-Konfigurator legen Sie Ihre individuelle Geometrie genau fest – in wenigen Schritten und ohne CAD-Kenntnisse. Der 3D-Druck mit Kupfer ermöglicht anschließend komplexe Strukturen mit maximaler elektrischer und thermischer Leitfähigkeit. So erhalten Sie kompakte, effiziente Induktoren, die exakt auf Ihre Anwendung zugeschnitten sind – vom ersten Prototyp bis zur Serienfertigung.

Einzigartige Kupfer-Induktoren aus dem 3D-Druck

Testen Sie unseren kostenlosen Online-Konfigurator!

Induktoren einfach online konfigurieren

Induktive Erwärmung ist in der metallverarbeitenden Industrie weit verbreitet. Bei Automobil- und Industriezulieferern wird das wirkungsvolle Heizverfahren unter anderem zur Härtung von Bauteilen eingesetzt. Für einen effizienten Einsatz müssen die Induktionsspulen für jeden Anwendungsbereich in einem zeitaufwendigen Prozess eigens konstruiert und produziert werden. So vergehen vom Auftragseingang bis zur Fertigstellung eines Induktors häufig Wochen oder sogar Monate.

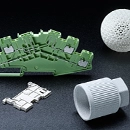

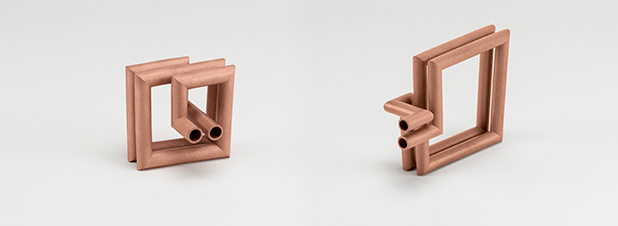

Der Induktor-Konfigurator in Kombination mit der werkzeuglosen Fertigung im 3D-Druck verkürzt diesen langwierigen Prozess maßgeblich. Wählen Sie einfach die passende Grundform für Ihre Anwendung und bestimmen Sie einzelne Parameter wie die Anzahl der Windungen, Spulendurchmesser oder die Position des Anschlusses. Ihnen stehen sechs Grundformen zur Auswahl, die Sie nach dem Baukastenprinzip mit nur wenigen Klicks Ihrem persönlichen Bedarf anpassen können. Ihren einsatzbereiten Induktor erhalten Sie bereits wenige Tage nach dem Eingang Ihrer Bestellung, denn die Produktion im industriellen 3D-Druck kann sofort beginnen!

Vorteile des Induktor-Konfigurators

- Neue, individuelle Gestaltungsmöglichkeiten

- Wirtschaftliche Produktion dank Baukastenprinzip und additiver Fertigung

- Intuitive Handhabung der Benutzeroberfläche

- Lieferung innerhalb weniger Tage nach Eingang der Bestellung

- Garantierte Druckbarkeit der 3D-Modelle

Erstellen Sie anwendungsspezifische Induktoren in vier einfachen Schritten

Schritt 1: Grundform auswählen

Wählen Sie aus sechs Standardformen für Innen- und Außenfeldinduktoren die optimale Geometrie für Ihre Anforderungen.

Schritt 2: Induktor konfigurieren

Bestimmen Sie Ihre Wunschmaße anhand von Höhe, Querschnitt und Durchmesser. Legen Sie außerdem die Anzahl der Windungen sowie die Durchmesser und Abstände von Spulen und Kanälen fest.

Schritt 3: Anschlusselement definieren

Optional können Sie jeden Induktor mit einer Halterung versehen. Bestimmen Sie dazu die Maße der Grundplatte ganz individuell.

Schritt 4: Bestellvorgang abschließen

Der Preis Ihrer Induktor-Konfiguration wird für Sie automatisch online ermittelt. Wählen Sie eine der zahlreichen bequemen Online-Zahlungsarten und nutzen Sie unseren weltweiten Lieferservice.

Kupfer im 3D-Druck – eine Herausforderung

Die Fertigung Ihres Induktors erfolgt im 3D-Druck durch selektives Laserschmelzen. Da Kupfer die Strahlung herkömmlicher Laserschmelzanlagen beinahe vollständig reflektiert, verwenden viele 3D-Druck-Dienstleister Legierungen mit einem vergleichsweise geringen Kupfergehalt. Die Leitfähigkeit der Bauteile aus solchen Legierungen ist jedoch häufig nicht zufriedenstellend. PROTIQ ist es gelungen, einen einzigartigen Prozess zu entwickeln, mit dem hochleitfähiges Kupfer additiv verarbeitet werden kann. Unser Prozess ermöglicht es uns, Bauteile in komplexen Geometrien herzustellen, was die Möglichkeiten der Induktor-Designs erheblich erweitert. Wir bieten unseren Kunden die Möglichkeit, individuelle Designs zu entwickeln und umzusetzen, um ihren spezifischen Anforderungen gerecht zu werden.

Mehr über den 3D-Druck mit Kupfer erfahren Sie hier:

Induktive Erwärmung mit maßgefertigten Kupferinduktoren

Bei der induktiven Erwärmung werden für die Bearbeitung unterschiedlicher Bauteilformen passgenaue Induktoren aus Kupfer benötigt. Bislang werden diese in aufwändigen Verfahren zumeist händisch hergestellt. Auf dem PROTIQ Marketplace produzieren wir Ihre individuellen Induktionsspulen schnell und kosteneffizient im 3D-Druck. Dadurch profitieren Sie von reduzierten Lieferzeiten, einer höheren Gestaltungsfreiheit und einer längeren Lebensdauer der Spulen.

Gerne fertigen wir Ihr bestehendes Spulendesign, nach vorgegebenen 3D-CAD-Daten. Laden Sie die Spulengeometrie ganz einfach über den Upload-Button hoch und beauftragen Sie in wenigen Schritten die Fertigung. Einfache Spulen, für die Ihnen noch keine 3D-Daten vorliegen, können Sie mit unserem innovativen Induktor-Konfigurator ganz einfach selbst erzeugen und gleich bestellen. CAD- oder Design-Erfahrung ist hier nicht erforderlich. Für komplexe Spulenformen die der Konfigurator nicht abbildet, werden unsere CAD-Ingenieure Ihnen gerne eine 3D-Modell erstellen, anhand Ihrer technischen Zeichnung. Fragen Sie hierzu gerne ein Angebot an.

Was ist induktive Erwärmung?

Induktive Erwärmung ist ein weit verbreitetes, industrielles Erwärmungsverfahren. Dabei wird ein Werkstück aus elektrisch leitfähigem Material (zum Beispiel Stahl oder Gusseisen) in das Magnetfeld einer Induktionsspule - des Induktors - eingebracht und in kürzester Zeit erhitzt. Um das Magnetfeld zu erzeugen, kommen starke Wechselströme zum Einsatz, sodass die Spulen von innen mit Kühlwasser gekühlt werden. Aus diesem Grund werden Induktoren in der Regel hohl gestaltet. Im Gegensatz zu Verfahren, bei denen Wärme durch einen Ofen oder eine Flamme erzeugt wird, entsteht die Hitze bei der induktiven Erwärmung direkt im Bauteil. Dies resultiert im Vergleich zu anderen Verfahren in einem sehr effizienten Prozess und einem hohen Wirkungsgrad. Weiterhin kann der Erwärmungsprozess über die Stromstärke und die Generatorfrequenz sehr genau gesteuert und zuverlässig reproduziert werden. Diese Faktoren haben die induktive Erwärmung zum Standard in vielen industriellen Anwendungen werden lassen.

Beim Randschichthärten von hoch beanspruchten Bauteilen, wie z.B. Getriebekomponenten im Automobil, ist die induktive Erwärmung ein weit verbreiteter Standard. Durch präzises, lokales Erhitzen und anschließendes abruptes Abkühlen erhöht sich die Härte und Festigkeit der Bauteiloberfläche. Beim Induktionslöten werden zwei Bauteile präzise erwärmt und mithilfe eines Lot-Materials stoffschlüssig verbunden. Hierbei wird die benötigte Wärme für den Fügeprozess durch einen Induktor erzeugt. Für die Qualität der Verbindung ist das präzise, homogene Erwärmen auf Zieltemperatur entscheidend. Bauteile die mithilfe von Warmmassivumformung Ihre Geometrie erhalten, müssen vor der Bearbeitung erwärmt werden. Hierbei bietet ein präziser Induktor den Vorteil, dass die Erwärmung nur lokal an den benötigten Stellen stattfindet.

Der Induktor – Herzstück für die Induktive Erwärmung

Die Form eines Induktors steht im direkten Zusammenhang mit der Prozessgenauigkeit, denn die Wärme entsteht nur an den Stellen, wo die elektromagnetischen Wirbelströme in das Werkstück induziert werden. Je genauer der Induktor also auf die Geometrie des zu erwärmenden Bauteils abgestimmt ist, desto gezielter kann die Wärmeverteilung gesteuert werden. Deshalb wird für jede Bauform ein individuell entwickelter Induktor benötigt.

Warum Induktoren aus dem 3D-Druck?

Traditionell erhalten Kupfer-Induktoren ihre Form durch händisches Biegen oder Löten, weshalb verfahrensbedingt nur relativ einfache Geometrien herstellbar sind. Der manuelle Fertigungsprozess ist zudem sehr aufwändig. Bei häufig wechselnden Werkstücken müssen Unternehmen entsprechend hohe Kosten für die Anschaffung neuer Induktoren in Kauf nehmen. Gleichzeitig zeigen die händisch gefertigten Spulen durch die manuelle Fertigung nur eine geringe Wiederholgenauigkeit.

Alternativ werden komplexere Induktoren CNC-gesteuert aus dem Vollen gefräst. Um die benötigten Kühlkanäle zu erzeugen, schließt sich hier zwangsweise das Fügen der Einzelkomponenten durch Schweißen oder Löten an. Auch dieser Prozess ist langwierig und kostenintensiv. Gleichzeitig stellen diese Fügeverbindungen im späteren Betrieb eine Schwachstelle und mögliche Quelle für Ausfälle dar.

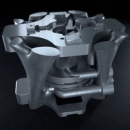

3D-gedruckte Induktoren von PROTIQ bieten vielen Vorteile

Die Induktoren von PROTIQ werden mit dem additiven Fertigungsverfahren des selektives Laserschmelzes hergestellt. Dabei entstehen Metall-Bauteile direkt aus CAD-Daten und ohne die Verwendung zusätzlicher Werkzeuge. Hierdurch können die Spulen automatisiert und direkt in einem Stück gefertigt werde. Das macht eine teure händische Fertigung überflüssig. Die Vermeidung von Lötnähten sorgen außerdem für eine gesteigerte Lebensdauer und höhere Standzeiten der Spulen.

Das Ergebnis sind hochleitfähige und langlebige Induktoren, die exakt den vorgegebenen Maßen entsprechen – einer Präzision, die auf herkömmlichem Wege kaum erreichbar ist. Dank Additive Manufacturing sind auch individuelle und komplexe Geometrien innerhalb weniger Tage realisierbar.

Induktoren von PROTIQ – schnelle und digitale Auftragsabwicklung

Im industriellen 3D-Druck mit Kupfer können die Zeit- und Kostenaufwände für die Herstellung eines maßgefertigten Induktors effektiv reduziert werden. Der durchgängig digitale Geschäftsprozess des PROTIQ Marketplace spart bereits während des Bestellvorgangs wertvolle Zeit. Nach dem Hochladen der Induktorgeometrie können Sie innerhalb weniger Klicks ein automatisch erzeugtes Angebot einholen und die Bestellung auslösen. Liegen Ihnen noch keine 3D-Daten der Spule vor, können Sie diese mit dem Induktor-Konfigurator schnell und intuitiv zusammenstellen, ganz nach Ihren individuellen Vorgaben. Die Konfiguration erfolgt nach dem Baukasten-Prinzip und berücksichtigt die speziellen Anforderungen von Industrie-Kunden. Die Fertigung kann direkt nach Auftragseingang beginnen und Sie erhalten die Spulen innerhalb weniger Tage.

- Kostengünstige Produktion individueller Geometrien

- Gesteigerte Gestaltungsfreiheit

- Passgenaue und datengetreue Umsetzung

- Kurze Lieferzeiten dank werkzeugloser Fertigung

- Höhere Standzeit der Spulen

Vorteile von Induktoren aus dem 3D-Druck

Sonderformen und simulationsbasierte Optimierung

Das Erwärmungsverhalten von Induktoren ist für die Effizienz Ihrer Prozesse ausschlaggebend. Bis zur optimalen Spule müssen in herkömmlichen Fertigungsverfahren jedoch meist viele Versuchsgeometrien hergestellt und in realen Erwärmungsversuchen getestet werden. Das ist kostspielig und zeitaufwendig. Mit einer rechnergestützten Simulation Ihrer Prozesse erhalten Sie den idealen Induktor für Ihre Anwendung.

Mit Simulationsverfahren zum perfekten Induktor

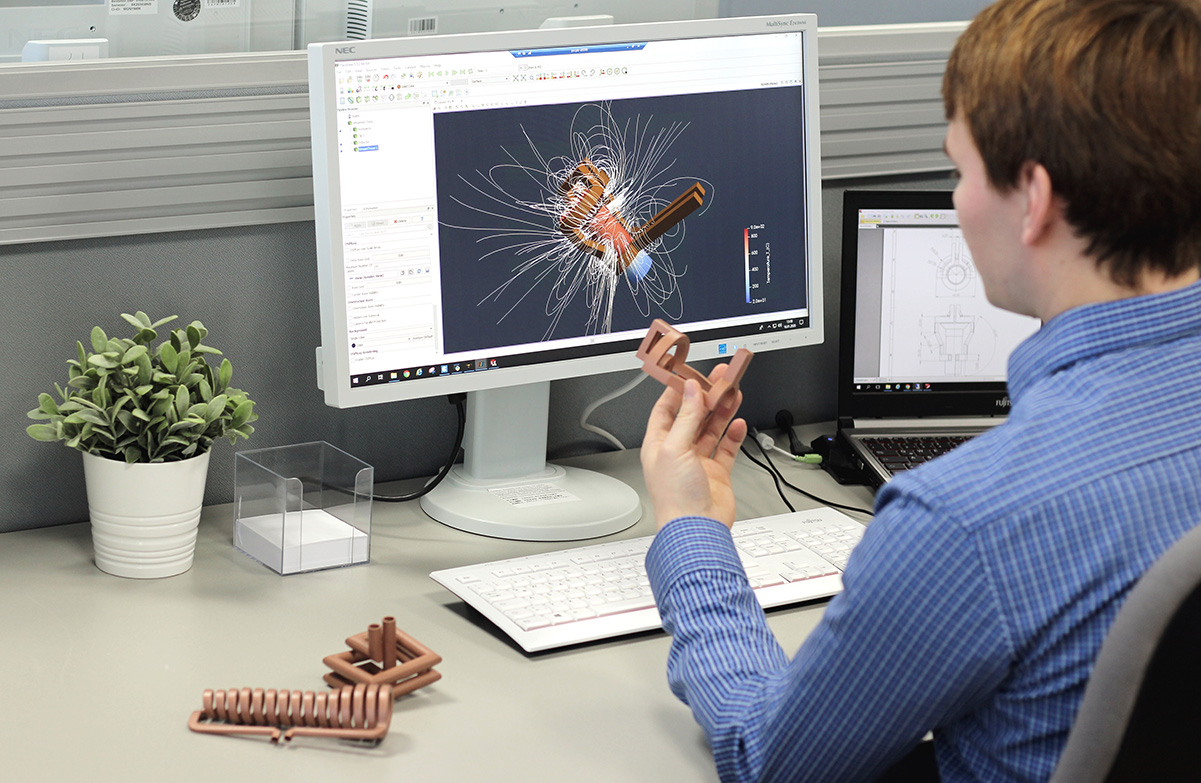

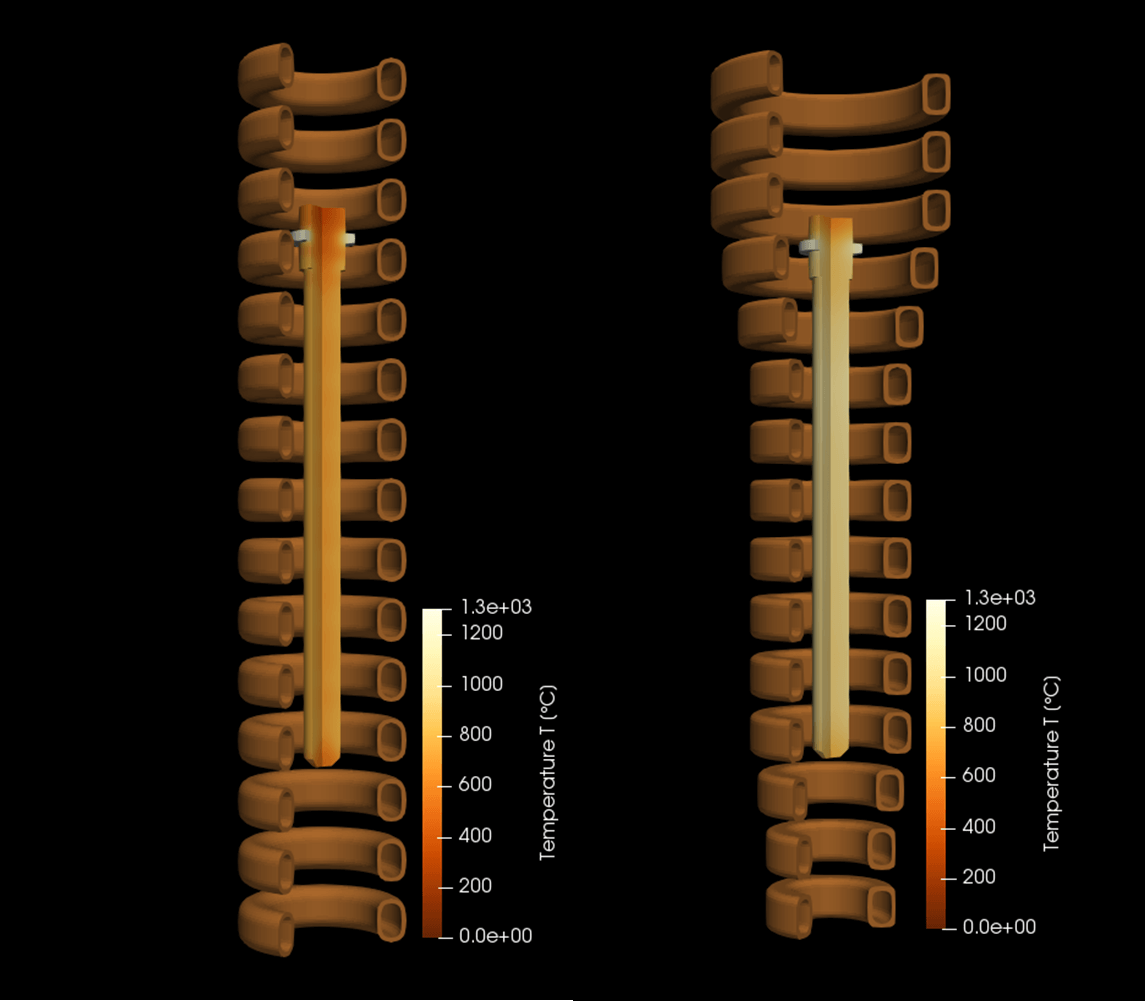

Mittels nummerischer Simulationsverfahren kann das Verhalten der Spulen im Prozess visualisiert und eine optimierte Induktorgeometrie ermittelt werden. Anschließend werden die Bauteile schnell und kostengünstig im 3D-Druckverfahren produziert, aus elektrisch hochleitfähigem Reinkupfer.

Sie erhalten wertvollen Einblick in sonst nicht sichtbare Prozesseinflüsse sowie deren Wechselwirkungen. Diese Informationen über den Erwärmungsprozesse können direkt für die Entwicklung und Verbesserung neuer Prozesse verwendet werden.

Die optimierten und von PROTIQ additiv gefertigten Induktoren überzeugen durch ein schnelles und präzises Erwärmungsverhalten. So können genauere Härtebilder am Bauteil eingestellt und geringere Taktzeiten in der Serienproduktion erreicht werden.

Wie funktioniert die Simulation und Optimierung der Induktoren?

Im ersten Schritt wird der induktive Erwärmungsprozess Ihrer Anwendung in einem Simulationsmodell abgebildet. In diesem werden neben der Geometrie des Induktors und des zu erwärmenden Bauteils auch Informationen über die vorliegenden Randbedingungen und Prozessparameter hinterlegt. Auf dieser Basis können als nächstes das thermische Erwärmungsverhalten des Bauteils sowie die elektro-magnetischen Eigenschaften der Spule abgebildet und untersucht werden.

Die daraus gewonnenen Ergebnisse ermöglichen eine deutlich detailliertere Analyse des Prozessverhaltens als reale Erwärmungsversuche. Im Rahmen der Simulation kann beispielsweise auch die Erwärmung im Bauteilinneren untersucht, oder das sich aufbauende Magnetfeld visualisiert werden. Auf diese Weise analysiert und optimiert PROTIQ bereits bestehende Induktoren oder ermittelt die Parameter für neue Erwärmungsprozesse.

So erhalten Sie hochwertige Kupferspulen, die ideal an Ihre Anwendungen angepasst sind. Gerne erstellen wir Ihnen ein individuelles Angebot!

So profitieren Sie von der Simulation und dem 3D-Druck:

- Wertvolle Analysen des Prozessverhaltens

- Visualisierung und Auswertung der Simulation zeigt Optimierungspotentiale auf

- Spulen mit idealen Eigenschaften für Ihre individuellen Prozesse

- Zeitersparnis bei der Entwicklung

- Reduzierter Kostenaufwand in der Entwicklung

- Weniger realen Tests mit Versuchsgeometrien notwendig

- Hochpräzise Induktoren, 3D-gedruckt aus Reinkupfer

- Fertigung Ihrer Induktionsspulen innerhalb weniger Tage

Vorteile der additiven Fertigung für Ihre Prozesse

Der 3D-Druck hat sich längst als Fertigungsverfahren für Induktionsspulen durchgesetzt. Die Vorzüge gegenüber konventionellen Produktionsweisen sind zahlreich: Durch den Rückgriff auf rechnergestützte numerische Simulationen, können teure Tests sowie kostbare Entwicklungszeit in erheblichem Maße reduziert werden. Außerdem können mittels additiver Fertigung problemlos auch sehr komplexe Geometrien gefertigt werden, bei denen andere Herstellverfahren an Ihre Grenzen stoßen. Individuelle Profilformen und minimale Biegeradien stellen kein Hindernis dar, sodass sich innovative Induktorgeometrien mit optimierter Magnetfeldführung und verbesserten Prozesseigenschaften entwickeln lassen. Die Herstellung mittels 3D-Druck erfolgt innerhalb weniger Tage und ist bei PROTIQ aus 100 % reinem Kupfer.

Deutsch

Deutsch English

English Italiano

Italiano