Chemisches Glätten von Kunststoff-Bauteilen aus dem 3D-Druck

Vapor Smoothing: für spritzgussähnliche Oberflächen

Glattere Oberflächen im 3D-Druck

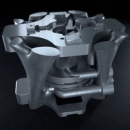

Chemisches Glätten, auch als Vapor Smoothing bezeichnet, ist ein Verfahren zur Oberflächenveredelung von additiv gefertigten Kunststoffbauteilen. Ziel ist es, eine glatte, verdichtete und versiegelte Oberfläche zu erzeugen, die nicht nur optisch ansprechend wirkt, sondern auch funktionale Vorteile bietet.

Das Verfahren basiert auf der kontrollierten Einwirkung von Lösungsmitteldämpfen, welche die oberflächennahe Schicht des Kunststoffs kurzzeitig anlösen. Durch diesen physikalisch-chemischen Prozess beginnen die oberflächlichen Strukturen leicht zu erweichen, wodurch sich Mikrorauheiten und unregelmäßige Strukturen neu anordnen. Die Oberfläche nivelliert sich, wird homogener und erhält eine gleichmäßige Haptik. So können auch komplexe Geometrien vollständig geglättet werden, ohne dass die Form des Bauteils verändert wird.

Neben der verbesserten kosmetischen Erscheinung profitieren die Bauteile von funktionalen Eigenschaften: Die verringerte Porosität macht sie weniger anfällig für das Eindringen von Flüssigkeiten oder Schmutz, erleichtert die Reinigung und erhöht die Beständigkeit gegenüber Feuchtigkeit und Chemikalien. Damit trägt das Vapor Smoothing nicht nur zu einer höheren Bauteilqualität bei, sondern eröffnet auch neue Einsatzmöglichkeiten in anspruchsvollen industriellen Anwendungen.

Welche Materialien sind besonders gut für das Vapor Smoothing geeignet?

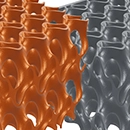

Besonders gut geeignet sind Polyamide wie PA 11 und PA 12, da ihre Oberflächen zuverlässig angelöst und gleichmäßig geglättet werden können. Auch flexible Kunststoffe wie TPU lassen sich durch Vapor Smoothing veredeln und gewinnen dadurch an Dichte und Haptik. Weniger geeignet sind hingegen Hochleistungskunststoffe mit hoher chemischer Resistenz, da sie kaum auf Lösungsmitteldämpfe reagieren. Entscheidend für den Erfolg des Verfahrens ist also die richtige Kombination aus Werkstoff und Lösungsmittel, um eine homogene, geschlossene Oberfläche zu erzielen, ohne die Bauteilgeometrie zu beeinträchtigen.

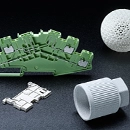

Diese 3D-Druck-Verfahren profitieren besonders vom chemischen Glätten

Für das Vapor Smoothing eignen sich insbesondere Bauteile, die im Pulverbettverfahren hergestellt wurden. Dazu zählen vor allem das Selektive Lasersintern (SLS) sowie das Multi Jet Fusion (MJF). Beide Verfahren erzeugen Bauteile mit einer leicht rauen und porösen Oberfläche, die sich durch das chemische Glätten zuverlässig verdichten und homogenisieren lässt.

Für harzbasierte Technologien wie SLA oder DLP, sowie für Metall- oder Keramikbauteile findet das Vapor Smoothing keine Anwendung, da diese Materialien nicht auf Lösungsmitteldämpfe reagieren.

Einsatzgebiete für chemisches Glätten

1. Verbesserte mechanische Eigenschaften

Die Verdichtung der Oberflächenstruktur durch chemisches Glätten wirkt sich positiv auf die mechanische Leistungsfähigkeit an der Bauteiloberfläche aus. Eine glatte und gleichmäßige Oberfläche reduziert Kerbwirkungen und kann dadurch die Beständigkeit gegenüber mechanischen Einflüssen erhöhen. So eröffnen sich zusätzliche Einsatzmöglichkeiten in Bereichen, in denen Belastbarkeit und Langlebigkeit gefordert sind.

2. Optimierte Hygiene und einfache Reinigung

Durch die Reduzierung von Porosität und Rauheit kann das Anhaften von Partikeln und Mikroorganismen bei geglätteten Bauteilen vermieden werden. Die Oberflächen lassen sich leichter reinigen und desinfizieren, was sie besonders interessant für Anwendungen macht, bei denen Hygiene und regelmäßige Reinigung eine wichtige Rolle spielen. Bauteile aus Polyamid die auf diese Weise chemisch geglättet wurden, können die Anforderungen an den Umgang mit Lebensmitteln und eine FDA-Zertifizierung erfüllen.

3. Effiziente Fluid- und Gasführung

Eine geglättete Innen- und Außenoberfläche verbessert die Strömungseigenschaften und reduziert Turbulenzen in fluid- oder gasführenden Bauteilen. Zudem verringert die versiegelte Oberfläche das Risiko von Leckagen und trägt damit zur Funktionssicherheit in hydraulischen oder pneumatischen Systemen bei.

4. Hochwertige Sicht- und Designkomponenten

Vapor Smoothing beseitigt sichtbare Schichtlinien und Rauheiten, wodurch Bauteile eine gleichmäßige, professionelle und hochwertige Optik erhalten. Das Verfahren eignet sich daher besonders für Konsumgüter und andere Anwendungen, bei denen das Erscheinungsbild eine entscheidende Rolle spielt.

Warum Chemisches Glätten durch Vapor Smoothing? Die wichtigsten Vorteile

Technische Vorteile:

- Verdichtete und versiegelte Oberflächenstruktur

- Reduzierte Porosität und verbesserte Mediendichte

- Leichtere Reinigung durch geschlossene Oberflächen

- Geringere Anhaftung von Partikeln und Flüssigkeiten

Optische und haptische Vorteile:

- Gleichmäßige, glatte Oberflächen ohne sichtbare Schichtlinien

- Hochwertige Optik für sichtbare oder designrelevante Bauteile

- Angenehme Haptik durch glatte Oberflächen

Deutsch

Deutsch English

English Italiano

Italiano