3D -Druck in der Luft- und Raumfahrttechnik

Die Luft- und Raumfahrtindustrie befindet sich an einem Wendepunkt durch den Einsatz von 3D-Druck-Technologien: Diese Innovation verändert grundlegend die Herstellung von Flugzeugen und Raumfahrzeugen sowie deren Leistungsfähigkeit und Effizienz. Sie öffnet die Tür zu komplexen, leichten Designs, die mit herkömmlichen Fertigungsmethoden bisher nicht realisierbar waren.Der Einsatz von 3D‑Druck in der Luft- und Raumfahrt entwickelt sich rasant und eröffnet neue Möglichkeiten für Konstruktion, Fertigung und Wartung. Additive Verfahren ermöglichen hochkomplexe Geometrien, signifikante Gewichtsreduktionen und eine effizientere Nutzung von Materialien. Gleichzeitig rücken Fragen zu geeigneten Hochleistungswerkstoffen, Belastungsgrenzen und Qualifizierungsprozessen in den Fokus. Neben den aktuellen Anwendungen werden auch zukünftige Entwicklungspotenziale sowie technologische und regulatorische Herausforderungen sichtbar, die die Branche auf ihrem Weg in eine neue Ära der Produktion begleiten.

In welchen Anwendungsgebieten spielt 3D-Druck eine Rolle?

Raumfahrt

Drohnen

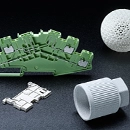

Modulare Designs

Mit 3D-Druck lassen sich austauschbare und modulare Komponenten entwickeln, die die Einsatzmöglichkeiten von Drohnen erweitern und eine flexible und kosteneffektive Wartung ermöglichen.

Flugzeuge

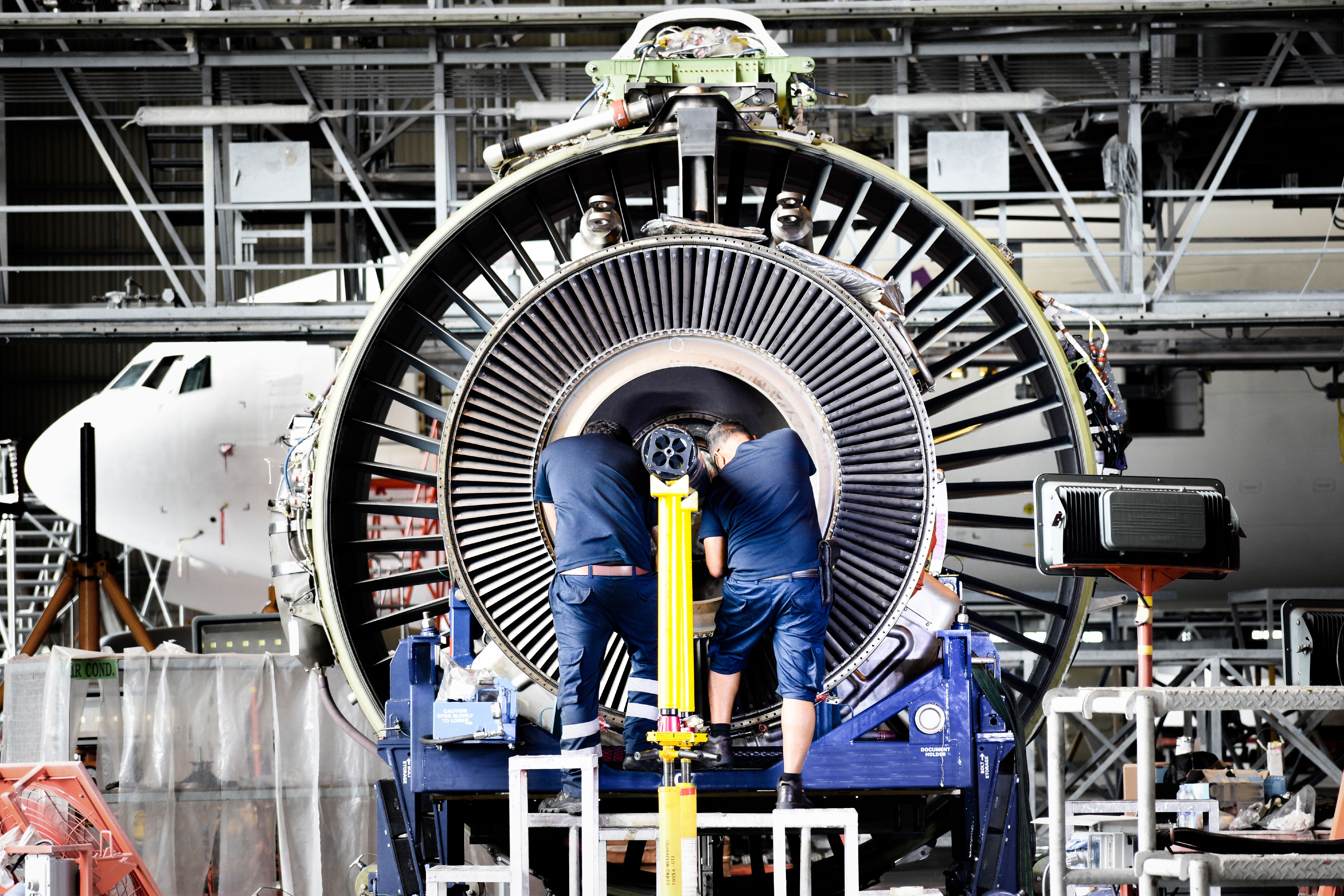

Triebwerke

Fortschrittliche Triebwerksteile, wie Turbinenschaufeln und Brennkammern, können mit 3D-Druck hergestellt werden. Diese Teile sind hitzebeständig und ermöglichen eine höhere Effizienz und Leistung.

Helikopter

3D-Druck ermöglicht die Herstellung leichter Strukturkomponenten und optimierter Rotorblätter, die aerodynamisch präzise sind und damit die Flugstabilität und -effizienz steigern.

Durch die Reduzierung von Produktionskosten und -zeiten mit 3D-Druck können Hersteller kundenspezifische Anpassungen vornehmen und innovative Designs schnell umsetzen. Die Personalisierung der Komponenten, von integrierten Sensoren bis hin zu flammenhemmenden Gehäusen, bietet maßgeschneiderte Lösungen für verschiedene Einsatzbereiche.

Als zukunftsweisende Methode verbessert der 3D-Druck kontinuierlich die Leistung und Sicherheit von Helikoptern, während er nachhaltige Praktiken fördert und Ressourcen spart. Hersteller sind in der Lage, schnell auf technologische Fortschritte zu reagieren und die Grenzen des Helikopterdesigns zu verschieben.

Anwendungsbeispiele im Detail

Neuer Impuls für Kabinen und Cockpits

In der Kabine eines Flugzeugs zählen viele Details, in denen der 3D-Druck überlegene Akzente setzt. Stellen Sie sich Gehäuse und Blenden vor, die nicht nur optisch ansprechend, sondern auch perfekt mit den vorhandenen Strukturen abgestimmt sind. Dank des 3D-Drucks können solche Bauteile mit einer Präzision und einem Maß an Individualisierung hergestellt werden, das weit über die Möglichkeiten traditioneller Methoden hinausgeht. Lüftungsgitter, oft übersehen, gewinnen an Bedeutung durch optimierte Designs, die für ein verbessertes Klima und weniger Geräuschentwicklung sorgen. Maßgeschneiderte Halterungen tragen zur effizienten Raumnutzung bei, während sie gleichzeitig robust und flexibel sind.

Auch im Cockpit zeigt der 3D-Druck seine Stärken. Hier sind Funktionalität und Sicherheit besonders wichtig, und die Fähigkeit, komplexe Geometrien mit höchster Präzision zu drucken, schafft völlig neue Möglichkeiten. Instrumentenblenden und Steuerungseinheiten können angepasst hergestellt werden, um den ergonomischen Anforderungen der Piloten zu entsprechen. Die genaue Reproduktion von Prototypen ermöglicht schnelle Tests und Anpassungen, was die Innovationszyklen erheblich verkürzt. Dank der Verwendung leichter und robuster Materialien hilft der 3D-Druck, das Cockpit zu einem Ort zu machen, an dem Spitzentechnologie und Benutzerfreundlichkeit zusammenkommen.

Triebwerke: Komplexität und Gewichtseinsparung

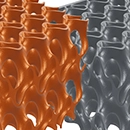

Bei der Konstruktion von Triebwerken ist die Effizienz der Schlüssel zur Optimierung von Leistung und Kraftstoffverbrauch. Der 3D-Druck ermöglicht die Herstellung von Triebwerksteilen mit komplexen Geometrien, die schwierig mit konventionellen Methoden nachzubilden sind. Dazu gehören Turbinenschaufeln und Brennkammern, die durch ihre spezifischen Designs den Luftstrom verbessern und maximale Leistung erzielen. Ein wesentlicher Vorteil ist die Möglichkeit, interne Gitter und Kühlkanäle direkt in den Bauteilen zu integrieren, was zu erheblichen Gewichtseinsparungen führt. Weniger Gewicht bedeutet erhebliche Treibstoffvorteile, da leichtere Triebwerke weniger Energie benötigen, um die gleiche Leistung zu liefern.

Drohnen im Blickpunkt

Die Kombination von Drohnen und 3D-Druck hat das Potenzial, die Art und Weise, wie Drohnen eingesetzt werden, zu verändern. Von der personalisierten Lieferung von Gütern bis zu komplexen Such- und Rettungseinsätzen kann die Flexibilität und Kosteneffizienz des 3D-Drucks helfen, neue Anwendungen und Dienstleistungen zu entwickeln, die bisher als unerreichbar galten. Der Fortschritt in diesen Technologien bringt uns näher an eine Zukunft, in der Drohnen zunehmend allgegenwärtig und innovative Helfer in einer Vielzahl von Industrien und Gemeinschaften sein werden.

Was sind die Vorteile von 3D-Druck in der Luft-und Raumfahrt?

-

Gewichtsreduktion

In der Luft- und Raumfahrttechnik ist Gewichtseinsparung gleichbleibend mit Treibstoffersparnis und erhöhter Reichweite. Der 3D-Druck ermöglicht die Herstellung von leichteren und gleichzeitig robusteren Komponenten durch den Einsatz von Materialien wie Titan und hochfesten Kunststoffen. -

Kosteneffizienz

Der 3D-Druck erlaubt das Rapid Prototyping ("Schneller Modellbau") und führt damit zu Einsparungen bei dem Entwicklungskosten. Durch den direkten Übergang vom digitalen Design. -

Komplexe Geometrien

Die additive Fertigung gestattet den Entwurf und die Herstellung von Strukturen, die mit herkömmlichen Methoden nicht hergestellt werden können, wie zum Beispiel komplexe Gitterstrukturen, die sowohl stark als aus leicht sind. -

Schnellere Produktentwicklung

Da der 3D-Druck direkt aus digitalen Dateien erzeugt wird, kann die Produktionszeit drastisch verkürzt werden. Dies ermöglicht eine schnellere Reaktion auf sich ändernde Marktanforderungen und beschleunigt den gesamten Entwicklungsprozess.

Herausforderungen und Zukunftsaussichten

-

Größenbeschränkung

Die Baugrößen von herkömmlichen 3D-Druckern reichen oft nicht aus, um die großen Strukturkomponenten herzustellen, die in der Luftfahrt benötigt werden. Wenn Teile nicht in einem einzigen Stück produziert werden können, müssen sie in kleinere Komponenten unterteilt und später zusammengesetzt werden. Dies kann die strukturelle Integrität der Bauteile beeinflussen und erfordert zusätzliche Nachbearbeitung sowie zeit- und ressourcenintensive Montageprozesse. -

Fachwissen

Der erfolgreiche Einsatz von 3D-Drucktechnologien in der Luft- und Raumfahrt benötigt spezialisierte Kenntnisse über die Fertigungsverfahren und Materialeigenschaften. Ingenieure müssen in der Lage sein, die Vorteile der additiven Fertigung vollständig auszuschöpfen und gleichzeitig die Sicherheitsanforderungen zu erfüllen. Ein tiefes Verständnis von Materialeigenschaften wie Festigkeit, Temperaturbeständigkeit und Korrosionsschutz ist entscheidend. Zudem ist Fachwissen in der Planung und Durchführung von Qualitätsprüfungen, wie zum Beispiel Scans und Tests, notwendig, um die Verlässlichkeit der hergestellten Bauteile zu gewährleisten. -

Zuverlässigkeit

In der Luft- und Raumfahrtindustrie ist die Zuverlässigkeit der Komponenten von größter Bedeutung. Die additive Fertigung muss sicherstellen, dass die produzierten Teile den strengen Sicherheits- und Leistungsstandards entsprechen. Es sind umfangreiche Tests und Validierungen erforderlich, um Materialfehler oder Schwächen in der Struktur zu vermeiden. Komponenten in der Luftfahrt sind häufig extremen Bedingungen ausgesetzt, weshalb die Verlässlichkeit der Materialeigenschaften und die strukturelle Stabilität absolut notwendig sind. Diese Herausforderungen unterstreichen die Notwendigkeit einer sorgfältigen Planung und das vorhandene Fachwissen, um den 3D-Druck in der Luft- und Raumfahrt erfolgreich zu nutzen.

3D-Druck auf fremden Planeten

Mit fortschrittlicher 3D-Drucktechnologie könnte die Erkundung des Mars und anderer Planeten bald tiefgreifend verändert werden. Die Möglichkeit, alles Wesentliche direkt vor Ort zu drucken, von Wohnstrukturen bis hin zu Ersatzteilen, bedeutet mehr Unabhängigkeit von Erdlieferungen und die Chance, den roten Planeten in ein Zuhause fern der Heimat zu verwandeln. Dieses Abenteuer könnte ein realer Schritt in Richtung einer interplanetaren Zukunft sein, in der das Drucken von „Made in Mars“ nur der Anfang ist.

- Fun Fact: Die ESA experimentiert mit dem 3D-Druck von Mondbasisstrukturen, wobei Mondstaub als Primärmaterial verwendet wird.

Welche Materialien sind besonders interessant?

Aluminumlegierungen

- Leicht und stark: Aluminiumlegierungen bieten eine hervorragende Kombination aus geringem Gewicht und hoher Festigkeit.

- Wärmeleitfähigkeit: Sie besitzen eine ausgezeichnete Wärmeleitfähigkeit, die wichtig für die Wärmeableitung in Luft- und Raumfahrtanwendungen ist.

- Korrosionsbeständigkeit: Aluminiumlegierungen bieten einen exzellenten Schutz gegen Korrosion, was die Lebensdauer der Komponenten verlängert.

Inconel

- Hochtemperaturbeständigkeit: Inconel ist eine Nickel-Chrom-Legierung, die sehr hohe Temperaturen ohne signifikante Veränderungen der Struktur oder Festigkeit aushält.

- Oxidationsbeständigkeit: Es widersteht Oxidation unter hohen Temperaturen, was es zur perfekten Wahl für Triebwerkskomponenten macht.

- Festigkeit: Inconel bietet immense Festigkeit unter mechanischer Belastung und thermischen Schocks.

Hochleistungspolymeren wie PEEK

- Chemische Beständigkeit: PEEK weist eine hervorragende Beständigkeit gegen aggressive Chemikalien auf.

- Hohe Festigkeit und Steifigkeit: Es behält seine mechanischen Eigenschaften, auch bei hohen Temperaturen und unter Belastungen.

- Leicht: PEEK ist extrem leicht, was es ideal für Anwendungen macht, wo Gewichtseinsparungen wichtig sind.

PA12 flammgeschützt

- Flammenhemmend: Die flammgeschützten Eigenschaften machen PA12 zur perfekten Wahl für Anwendungen, die hohe Brandschutzvorschriften erfordern.

- Flexibilität und Bruchfestigkeit: PA12 bietet eine gute Bruchfestigkeit und ist äußerst flexibel, wodurch sich komplexe Geometrien gestalten lassen.

- Chemische Beständigkeit: Es ist gegen viele Basen, Säuren und Chemikalien resistent, was es zu einer guten Wahl für raue Umweltbedingungen macht.

Zum Datenblatt PA12 flammgeschützt

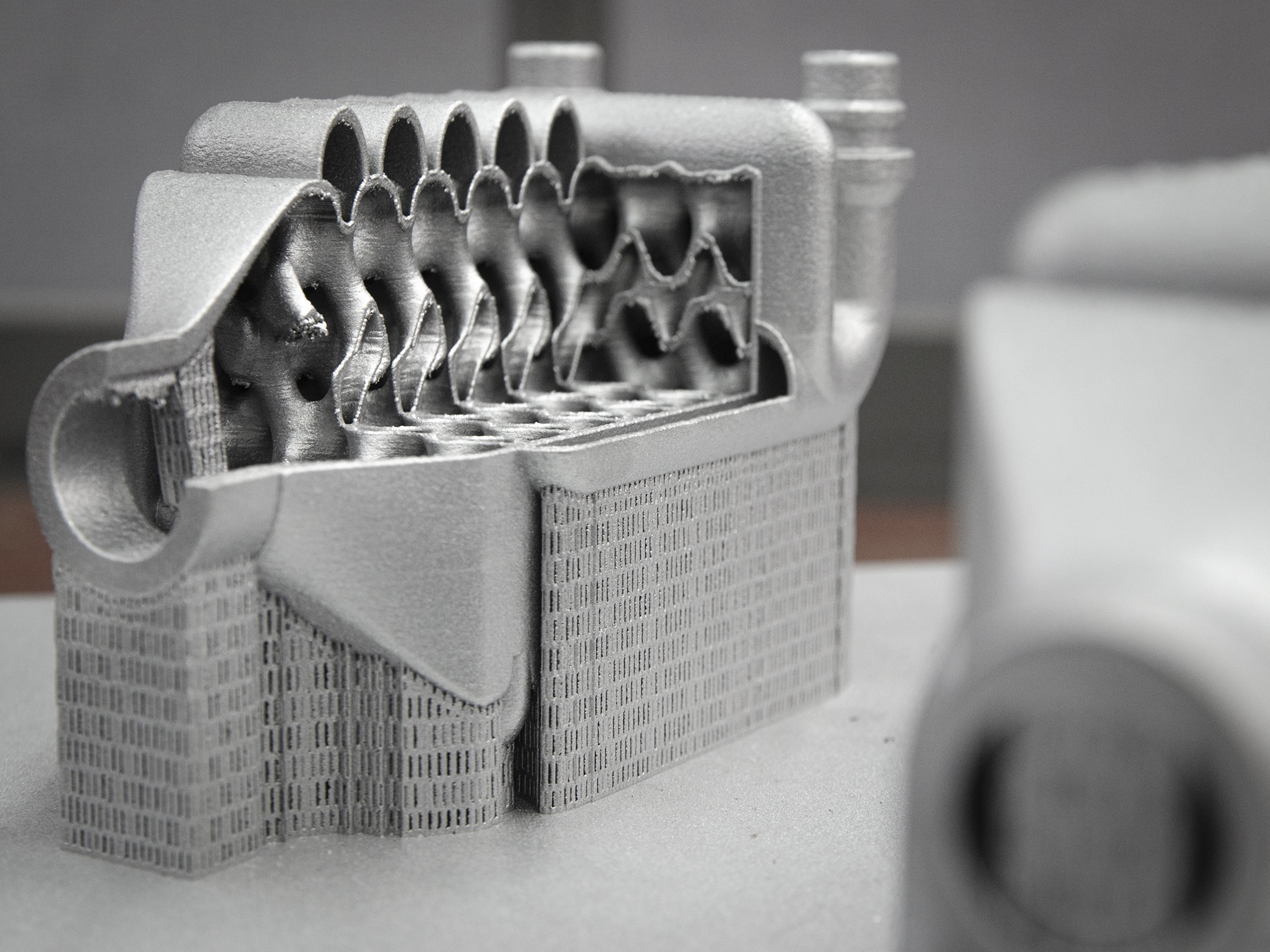

Leichtere Wärmetauscher mit optimierten Geometrien

Was sind Wärmetauscher?

Wärmetauscher sind technische Bauteile, die Wärmeenergie von einem Medium auf ein anderes übertragen, ohne dass sich die beiden Stoffe dabei vermischen. Die Medien können Flüssigkeiten, Gase oder Kombinationen daraus sein. Ziel ist es, Temperaturunterschiede effizient zu nutzen: Ein Medium wird erwärmt, das andere abgekühlt.

Konventionelle Fertigung – bewährt, aber eingeschränkt

Traditionell werden Wärmetauscher aus Metall gefertigt – mittels Verfahren wie Fräsen, Schweißen, Löten oder Biegen. Diese Methoden bieten solide Ergebnisse, sind aber oft zeitaufwendig und kostspielig. Vor allem bei besonders komplexen internen Strukturen, die für eine optimale Wärmeübertragung entscheidend sind, geraten konventionelle Herstellungsverfahren schnell an ihre Grenzen.

Moderne Fertigungstechniken

Durch 3D-Druck lassen sich neue, optimierte Geometrien realisieren, die die Effizienz von Wärmetauschern steigern und neue Gestaltungsmöglichkeiten eröffnen.

Es liegen keine CAD-Daten vor?

Auch wenn keine CAD-Daten vorliegen, können Ersatzbauteile auf diese Weise digitalisiert und für die additive Fertigung vorbereitet werden. Voraussetzung dafür ist, dass das Objekt aus einem homogenen Material besteht. Ist dies nicht gegeben, kann die CT-Auswertung keine eindeutige Trennung der Materialien gewährleisten, was eine Modellgenerierung erschwert oder unmöglich macht.

Wir erstellen für Sie die passenden Daten im CT-Scan.

Häufige Fragen zu 3D-Druck in der Luft- und Raumfahrt

Wie funktioniert der Marktplatz protiq.com?

- CAD-Daten im Konfigurator hochladen

- Materialien und Finishing auswählen

- Automatisierte Kostenabschätzung

- Direkte Angebotserstellung

- Bestellabwicklung

Wie kann ich mit PROTIQ Kontakt aufnehmen?

Wie kann der PROTIQ bei der Prototypenentwicklung für z.B. Drohnen helfen?

Wie kann ich Unterstützung bei der Materialauswahl erhalten?

Unser Team bietet Beratungsdienste an, um das beste Material für Ihre speziellen Anforderungen zu wählen. Wenn Sie unsicher sind, können Sie uns kontaktieren unter service@protiq.com.

Weitere Kontaktmöglichkeiten hier

Deutsch

Deutsch English

English Italiano

Italiano