3D-Druck in der Automobilbranche

Wie in vielen anderen produzierenden technischen Branchen auch, wird die additive Fertigung zunehmend auch in der Automobilindustrie eingesetzt. Besonders interessant ist der Einsatz bei der Herstellung von Prototypen in der Fahrzeugentwicklung, bei der Herstellung von Ersatzteilen für Oldtimer, die oft nur noch schwer oder gar nicht mehr zu bekommen sind. Besonders bei der Entwicklung von Elektro-Autos ist der Marktdruck sehr hoch. Bereits in der Entwicklungsphase müssen Prototypen Vorserienteile schnell und flexibel umgesetzt werden., um sich am Markt zu behaupten.Additive Fertigung in der Automobilindustrie – Schlüsseltechnologie für die Mobilität der Zukunft

Die Automobilindustrie befindet sich in einem tiefgreifenden Wandel. Elektromobilität, autonomes Fahren und der Fokus auf Nachhaltigkeit stellen Hersteller vor neue Herausforderungen. Gleichzeitig eröffnen moderne Fertigungstechnologien völlig neue Möglichkeiten. Eine dieser Schlüsseltechnologien ist der 3D-Druck.

Ob bei der Entwicklung von Elektrofahrzeugen, der Produktion individueller Komponenten oder der Herstellung von Ersatzteilen für seltene Modelle – 3D-Druck ist längst mehr als ein Trend. Er ist ein entscheidender Faktor für die Mobilität der Zukunft.

Warum 3D-Druck in der Automobilindustrie?

- Schnelligkeit: Prototypen entstehen in wenigen Tagen statt in mehreren Wochen.

- Flexibilität: Änderungen am Design können sofort umgesetzt werden, ohne zusätzliche Werkzeugkosten.

- Kostenersparnis: Keine hohen Investitionen in Formen oder Werkzeuge für Kleinserien.

- Verfügbarkeit: Ersatzteile und individuelle Komponenten können jederzeit produziert werden – unabhängig von Lagerbeständen oder Lieferketten.

Wo kommt 3D-Druck in der Automobilindustrie zum Einsatz?

Prototypenbau – Geschwindigkeit in der Entwicklung

Früher wurden Prototypen mit Verfahren wie Spritzguss oder CNC-Fräsen hergestellt. Das bedeutete lange Wartezeiten, hohe Werkzeugkosten und eingeschränkte Flexibilität bei Designänderungen. Ein einfaches Bauteil konnte Wochen dauern und mehrere tausend Euro kosten. Mit 3D-Druck entstehen solche Teile heute in wenigen Tagen. Änderungen am Design lassen sich sofort umsetzen, ohne neue Werkzeuge zu fertigen. Entwicklungszyklen werden drastisch verkürzt, und die Kosten sinken erheblich.

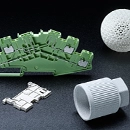

Kleinserienfertigung – Flexibilität ohne teure Werkzeuge

Traditionell war die Herstellung kleiner Stückzahlen extrem teuer, da für jede Serie spezielle Werkzeuge und Formen angefertigt werden mussten. Diese Investitionen lohnten sich nur bei großen Produktionsmengen. Mit 3D-Druck können Kleinserien für Sondermodelle oder Testreihen wirtschaftlich produziert werden. Die Technologie ermöglicht eine schnelle Umsetzung individueller Anpassungen und reduziert die Produktionskosten erheblich, da keine zusätzlichen Werkzeuge erforderlich sind.

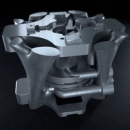

Leichtbau – Komplexe Strukturen statt massiver Bauteile

Herkömmliche Verfahren wie Gießen oder Fräsen stoßen bei komplexen Leichtbaukonstruktionen an ihre Grenzen. Um Gewicht zu sparen, mussten oft mehrere Teile kombiniert werden, was Montageaufwand und Kosten erhöhte. Mit 3D-Druck lassen sich filigrane Strukturen und Hohlräume direkt integrieren. Das reduziert das Gewicht um bis zu 50 Prozent, steigert die Reichweite von Elektrofahrzeugen und verbessert die Energieeffizienz.

Elektroautos – Innovation für die Mobilität der Zukunft

Die Entwicklung von Elektrofahrzeugen stellt Hersteller vor besondere Herausforderungen. Reichweite, Gewicht und Effizienz sind entscheidende Faktoren, die über den Erfolg eines Modells bestimmen. Herkömmliche Fertigungsmethoden wie Gießen oder Fräsen stoßen hier schnell an ihre Grenzen, da sie oft schwerfällige Bauteile und lange Produktionszeiten mit sich bringen.

3D-Druck bietet eine Lösung für diese Anforderungen. Mit additiver Fertigung können leichte und gleichzeitig stabile Komponenten hergestellt werden, die das Gesamtgewicht des Fahrzeugs reduzieren und die Reichweite erhöhen. Komplexe Strukturen wie Kühlkanäle für Batterien oder integrierte Befestigungspunkte lassen sich direkt in einem Bauteil realisieren, was die Effizienz steigert und den Montageaufwand verringert.

Darüber hinaus ermöglicht 3D-Druck eine schnelle Entwicklung von Prototypen für neue Elektrofahrzeuge. Änderungen am Design können sofort umgesetzt werden, ohne dass teure Werkzeuge angepasst oder neu produziert werden müssen. Das verkürzt die Entwicklungszeit erheblich und beschleunigt die Markteinführung innovativer Modelle.

Mit Liebe zum Detail und Respekt vor der Vergangenheit

Einen Oldtimer zu besitzen ist für viele eine Freude obwohl, oder gerade weil, ständig etwas repariert und restauriert werden muss. Um das Feeling der Vergangenheit zu bewahren, möchte man das Original möglichst so erhalten, wie es vor Jahrzehnten war. Dies stellt ein Herausforderung dar, wenn es auf dem Ersatzteil-Markt kaum noch entsprechende Originale gibt oder diese besonders hohe Preise erzielen. Mit Hilfe der additiven Fertigung muss das kein Problem mehr sein.

Einer der größten Vorteile des 3D-Drucks für Oldtimer-Besitzer ist die Möglichkeit, Ersatzteile schnell, präzise und originalgetreu herstellen zu lassen. Früher musste man oft lange nach originalen Ersatzteilen suchen. Dafür wurden mitunter weite Reisen und noch höhere Kosten in Kauf genommen. Dank des 3D-Drucks können Ersatzteile schnell und günstig hergestellt werden, ohne lange Wartezeiten.

Die additive Fertigung bietet die Möglichkeit, die benötigten Bauteile direkt aus 3D-Daten herzustellen. Diese Daten können entweder per 3D-Scan entstehen oder von einem Ingenieur am Rechner in einer CAD-Konstruktion erzeugt werden.

Neben einer originalgeteuen Reproduktion des Bauteils können auch höchst individuelle Anpassungen vorgenommen werden. So können beispielsweise spezielle Auspuffanlagen gedruckt werden, die perfekt auf die Bedürfnisse des Fahrzeugs abgestimmt sind. Auch bei der Gestaltung von Innenraumteilen oder Karosseriedetails eröffnen sich viele Möglichkeiten.

Das Wichtigste zur Fertigung von Oldtimer-Ersatzteilen

- 3D-Druck ermöglicht die Herstellung von Ersatzteilen für Oldtimer, die schwer oder gar nicht mehr zu beschaffen sind

- Verwendung von 3D-Scan-Technologie ermöglicht genaue digitale Kopien von Originalteilen, die dann präzise nachgefertigt werden können

- Schnellere Fertigung im Vergleich zur händischen Anfertigung von Ersatzteilen

- Möglichkeit, Teile mit verbesserten Materialien und Funktionen herzustellen, ohne das Originaldesign stark zu verändern

- Induvideulle Anpassungen direkt in der 3D-Datei möglich

- Verbesserung der Verfügbarkeit von Ersatzteilen und damit Erhalt von Oldtimern

- Die Produktion von Ersatzteilen für ausgelaufene Modelle kann wieder aufgenommen werden (Kleinserien)

Das richtige Material für Ihre Ersatzteile

Als Ersatzteile eignen sich besonders 3D-gedruckte Bauteile aus dem Fertigungsverfahren des Selektiven Lasersinterns (SLS) für Kunststoff- und Selektiven Laserschmelzens (SLM) für Metallbauteile. Die Objekte entstehen Schicht für Schicht, indem ein feines Pulver mit einem starken Laser aufgeschmolzen und so zu einem soliden Bauteil verbunden wird. Die Bauteile sind durch den Schmelzprozess und das verwendete Material sehr stabil und auch für eine langfristige Nutzung geeignet. Kunststoffe können nach Wunsch lackiert oder eingefärbt werden. Bei Metallbauteilen bietet sich eine zusätzliche Oberflächenveredelung, wie z.B. das Beschichten, Gleitschleifen oder Polieren, an.

Sie benötigen schnell ein seltenes Ersatzteil für Ihren Oldtimer? Wir fertigen im 3D-Druck und liefern es innerhalb weniger Tage. Gerne unterstützen wir Sie auch bei der 3D-Datenerstellung durch einen 3D-Scan oder im Rahmen einer Konstruktionsdienstleistung. Generieren Sie sich jetzt online ein kostenloses Angebot!

Metallwerkstoffe für den SLM-Prozess

- MS1 (1.2709)

- PH1 (1.4540)

- 316L (1.4404)

- AlSi10Mg

- RS-Kupfer

- Reinkupfer

Anwendungsgebiete

Ob Fahrräder, Autos oder Traktoren, wir fertigen Ihr individuelles Ersatzteil, originalgetreu im Stil der Vergangenheit oder mit personalisierten Änderungswünschen. Beispielhafte Anwendung könnten alte Kunststoffteile sein, bei denen bereits der originale Kunststoff gebrochen und versprödet ist. Stabile Metallbauteile für höhere Beanspruchungen können mit den verfügbaren additiven Fertigungsverfahren bei PROTIQ aber genauso hergestellt werden.

Anwendungsbeispiele

- Abdeckungen, Dichtungen

- Zierleisten, Verkleidungsteile

- Lufteinlässe

- Kühlerfiguren

- Schaltknäufe

- Vergaser, Ansaugtrichter

- Blindstopfen

- Armaturenbretter

- Regler, Drehknöpfe, Griffe

- Halterungen

Schwierigkeiten und Einschränkungen

Genaue Kopien von gealterten Originalteilen herstellen

Es kann schwierig sein, die Ersatzteile so zu fertigen, dass sie zwischen den jahrzehnte alten Originalteilen nicht auffallen. Durch die Wahl des richtigen Materials und eventuellen Nachbearbeitungsschritten kann dieses Problem in vielen Fällen behoben werden.

Rechtliche Einschränkungen

In einigen Ländern gibt es möglicherweise Gesetze und Vorschriften, die den 3D-Druck von Ersatzteilen für Oldtimer beschränken oder verbieten. So dürfen additiv gefertigte Bauteile beispielsweise an einigen tragenden und sicherheitsrelevanten Stellen nicht verwendet werden. Bitte informieren Sie sich im Vorfeld, ob das von Ihnen benötigte Ersatzteil für seinen Einsatzzweck genutzt werden darf.

Wie bei allen additiven Projekten, gelten auch für die Ersatzteile von Oldtimern die allgemeinen Konstruktionsrichtlinien.

> Lesen Sie hier mehr zu den Konstruktionsrichtlinien

Deutsch

Deutsch English

English Italiano

Italiano

.jpg)