Oberflächliche Texturen im 3D-Druck

Oberflächenstrukturen im 3D-Druck

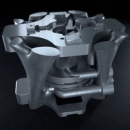

Im pulverbasierten 3D-Druck – insbesondere bei Verfahren wie dem Selektiven Lasersintern (SLS) und Multi Jet Fusion (MJF) – entstehen Bauteile, deren Oberfläche von Natur aus eine raue und gleichmäßige Struktur aufweist. Diese Standardoberfläche erinnert in ihrer Haptik an feines Schleifpapier und ist für viele technische Anwendungen ausreichend. Doch die Möglichkeiten gehen weit darüber hinaus: Schon in der Designphase können Oberflächen gezielt gestaltet werden, um funktionale und ästhetische Vorteile zu erzielen.

Mit eingebrachten Texturen und Strukturen lassen sich 3D-gedruckte Bauteile individuell anpassen. Dazu zählen etwa Muster, Raster oder Reliefs, die nicht nur das Erscheinungsbild verändern, sondern auch praktische Funktionen übernehmen können – beispielsweise eine bessere Griffigkeit, die Steuerung von Reibungseigenschaften oder optische Effekte durch gezielte Lichtbrechung. Für Entwickler und Konstrukteure eröffnet sich damit ein zusätzlicher Gestaltungsspielraum: Die Oberfläche wird zu einem aktiven Designelement, das sowohl technische Performance als auch visuelle Wirkung beeinflussen kann.

Warum eignet sich MJF besonders für Oberflächenstrukturen?

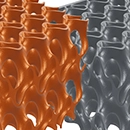

Das Multi Jet Fusion (MJF) Verfahren ist hervorragend geeignet, um Bauteile direkt mit komplexen Strukturen und Texturen zu versehen – und das ohne nennenswerte Auswirkungen auf die Fertigungszeit. Selbst wenn Oberflächen detaillierte Muster oder Reliefs enthalten, bleibt der Druckprozess schnell und effizient.

Ein Grund dafür liegt in der Funktionsweise von MJF: Die Flächen werden mit Fusing- und Detailagenten vorbereitet, die in einem gleichmäßigen Arbeitsgang verschmolzen werden. So lassen sich auch feine Oberflächenmerkmale mit hoher Präzision und Wiederholgenauigkeit abbilden, ohne dass zusätzliche Prozessschritte erforderlich sind.

Damit eröffnet MJF die Möglichkeit, Oberflächendesign als festen Bestandteil der Konstruktion zu nutzen – ob für verbesserte Haptik, optimierte Funktion oder eine markante optische Gestaltung.

Was ist möglich?

- Griffigkeitsstrukturen – z. B. Riffelungen oder Noppen zur besseren Handhabung

- Reibungssteuerung – gezielte Oberflächenmuster zur Erhöhung oder Verringerung von Reibung

- Optische Effekte – Reliefs, Muster oder Raster für charakteristische Licht- und Schattenwirkung

- Branding-Elemente – Logos, Schriftzüge oder Designelemente direkt auf der Bauteiloberfläche

- Funktionale Mikrostrukturen – z. B. zur Ableitung von Flüssigkeiten, Luftführung oder Verringerung von Kontaktflächen

Oberflächen im 3D-Druck: Praxisbeispiele

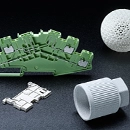

Die gezielte Gestaltung von Oberflächenstrukturen im 3D-Druck eröffnet zahlreiche Möglichkeiten, die weit über eine rein optische Wirkung hinausgehen. Strukturen können bereits im Bauteildesign berücksichtigt und direkt mitgedruckt werden – ganz ohne zusätzliche Bearbeitungsschritte. Dadurch entsteht ein großer Spielraum, Oberflächen sowohl funktional als auch ästhetisch zu nutzen.

Ein häufiges Einsatzgebiet sind Gehäuse und Bedienelemente, bei denen rutschfeste Oberflächen für eine bessere Handhabung sorgen. Statt auf nachträgliche Beschichtungen oder zusätzliche Materialien zurückzugreifen, kann die gewünschte Griffigkeit direkt durch integrierte Strukturen im 3D-Druck erreicht werden. Auch Handgriffe, Drehknöpfe oder Bedientasten profitieren von individuell angepassten Texturen, die Ergonomie und Sicherheit verbessern.

Im Bereich sichtbarer Bauteile kommt der gestalterische Aspekt zum Tragen: Logos, Schriftzüge oder dekorative Muster können in die Oberfläche eingebracht werden und machen Produkte unverwechselbar. Das stärkt nicht nur das Branding, sondern spart auch weitere Produktionsschritte wie Gravieren oder Prägen.

Darüber hinaus lassen sich durch gezielte Texturen auch technische Funktionen umsetzen. Oberflächenmuster können die Reibung gezielt erhöhen oder reduzieren, Flüssigkeiten in eine bestimmte Richtung ableiten oder Luftströme beeinflussen. Auch optische Effekte wie Licht- und Schattenspiele lassen sich über Reliefs oder Raster erzeugen und gezielt ins Produktdesign einbinden.

Strukturen als Gestaltungselement im Produktdesign

Oberflächenstrukturen im 3D-Druck sind nicht nur funktionale Eigenschaften, sondern können gezielt als Gestaltungselement im Produktdesign genutzt werden. Durch eingebrachte 3D-gedruckte Texturen lassen sich Produkte aufwerten und voneinander unterscheiden – ganz ohne zusätzliche Fertigungsschritte. Logos, Schriftzüge oder charakteristische Muster können direkt in die Oberfläche integriert werden und tragen so sichtbar zur Markenidentität bei.

Neben dieser gestalterischen Dimension bieten Strukturen auch die Möglichkeit, ästhetische Effekte zu erzeugen. Reliefs, Raster oder feine Muster beeinflussen, wie Licht und Schatten auf einer Oberfläche wirken, und verleihen Bauteilen dadurch Tiefe und Individualität. Damit wird die Oberfläche zum bewussten Teil des Designs, der die optische Wahrnehmung und die Haptik gleichermaßen prägt.

Im Prototyping bieten Texturen zudem einen klaren Vorteil: Unterschiedliche Oberflächenvarianten lassen sich direkt umsetzen und im praktischen Einsatz testen – von der Ergonomie über die Funktionalität bis hin zur optischen Wirkung. So können Designentscheidungen fundiert getroffen und schnell in die Produktentwicklung übertragen werden.

Mit 3D-gedruckten Strukturen entsteht damit ein zusätzlicher Gestaltungsspielraum, der Produkte funktionaler, markanter und individueller macht.

Häufige Fragen zu Texturen im 3D-Druck

Welche Strukturen lassen sich im 3D-Druck umsetzen?

Warum sind Oberflächenstrukturen im Prototyping besonders hilfreich?

Im Prototyping können Strukturen und Texturen genutzt werden, um unterschiedliche Designvarianten schnell umzusetzen und zu testen. So lassen sich beispielsweise Haptik, Ergonomie und optische Wirkung realistisch bewerten, bevor eine Serienfertigung startet. Der Vorteil: Änderungen am Oberflächendesign können unkompliziert im CAD-Modell vorgenommen und im nächsten 3D-Druck direkt überprüft werden – ohne Werkzeugkosten oder lange Vorlaufzeiten.

Können komplexe Strukturen auch in der Serienfertigung genutzt werden?

Welche Vorteile haben 3D-gedruckte Strukturen gegenüber traditionellen Verfahren?

Der größte Vorteil liegt in der Gestaltungsfreiheit: Strukturen im 3D-Druck werden direkt aus dem CAD-Modell umgesetzt, ohne dass spezielle Werkzeuge oder Formen erforderlich sind. Dadurch lassen sich Muster, Reliefs oder Logos auch in komplexen Geometrien realisieren, die mit klassischen Verfahren wie Fräsen, Gravieren oder Spritzgießen nur schwer oder gar nicht möglich wären. Zudem sparen Unternehmen Zeit und Kosten, da keine zusätzlichen Bearbeitungsschritte notwendig sind und Designänderungen jederzeit unkompliziert umgesetzt werden können.

Deutsch

Deutsch English

English Italiano

Italiano