Additive Fertigung als Innovationstreiber für Rechenzentren

Boom der Hyperscale-Rechenzentren und steigende Anforderungen

Rechenzentren bilden das Fundament der digitalen Gesellschaft. Insbesondere sogenannte Hyperscale-Rechenzentren – Anlagen mit mehreren tausend Servern – wachsen rasant, angetrieben durch Cloud-Services und KI-Anwendungen. Tatsächlich wurde Anfang 2024 bereits die Marke von über 1.000 Hyperscale-Rechenzentren weltweit überschritten. Das Gesamtvolumen dieser Megarechenzentren verdoppelt sich etwa alle vier Jahre und jährlich kommen weit über 100 neue Großanlagen hinzu.

Dieser Boom geht jedoch mit erheblichen technischen und infrastrukturellen Herausforderungen einher. Energieverbrauch und Wärmeentwicklung steigen mit jeder Rechengeneration. Schon heute fließen in vielen Rechenzentren 33–40 % des gesamten Energieverbrauchs allein in die Kühlung der Komponenten. Hinzu kommt ein enormer Wasserverbrauch bei klassischen Kühlmethoden: Weltweit werden Schätzungen zufolge jedes Jahr Hunderte Milliarden Liter Frischwasser für die Kühlung von Serverfarmen eingesetzt – ein ökologischer und operativer Kostenfaktor.

Angesichts dieser Entwicklungen wird deutlich, dass herkömmliche Lösungen an Grenzen stoßen. Traditionelle Luftkühlung gerät bei immer dichteren, heißeren Server-Racks an Effizienzlimits. Selbst fortschrittliche Konzepte wie direkte Flüssigkühlung oder Immersionskühlung werden durch steigende Leistungsdichten extrem gefordert. Innovative Ansätze sind gefragter denn je – im Bereich Kühltechnik, aber auch beim Design von Bauteilen und der Lieferkette. Hier kommt die Additive Fertigung ins Spiel, die eine Schlüsseltechnologie sein könnte, um diesen Herausforderungen zu begegnen.

Additive Fertigung als Lösungsansatz im Rechenzentrum

Die Additive Fertigung – umgangssprachlich 3D-Druck – bezeichnet Fertigungsmethoden, bei denen Bauteile Schicht für Schicht aus digitalen Modellen aufgebaut werden. Diese Technologie hat in den letzten Jahren in vielen Industrien Einzug gehalten und ermöglicht Designs, die mit traditionellen Verfahren (Fräsen, Gießen etc.) kaum realisierbar wären. Für den Bau moderner Rechenzentren eröffnet der 3D-Druck ein breites Spektrum an Möglichkeiten, um den steigenden Anforderungen zu begegnen:

- Dezentrale Produktion und schnellere Verfügbarkeit: Anstatt sich auf lange globale Lieferketten zu verlassen, können Komponenten künftig näher am Einsatzort gedruckt werden. Eine Marktstudie schätzt, dass bis 2033 allein für die Herstellung von Kühlkomponenten wie Kühlplatten in Rechenzentren weltweit rund 2.000 Metall-3D-Drucker (SLM-Verfahren) benötigt würden. Zum Vergleich: Das übersteigt die heutige Jahresproduktion aller industriellen 3D-Drucker. Diese Verlagerung der Fertigung bietet enorme Chancen, Lieferkettenabhängigkeiten zu reduzieren, da Bauteile direkt vor Ort oder regional produziert werden könnten. Gerade vor dem Hintergrund geopolitischer Unsicherheiten und Verzögerungen in den Lieferketten ist die dezentrale On-Demand-Fertigung ein strategischer Vorteil.

- Optimiertes Design für Kühlung und Effizienz: Additive Fertigung ermöglicht komplexe Geometrien, die mit Fräs- oder Gussverfahren nicht oder nur in vielen Einzelschritten machbar wären. Kühlkörper und Wärmetauscher lassen sich so gestalten, dass sie maximalen Wärmetransport auf kleinstem Raum ermöglichen. Beispielsweise können Kühlkanäle direkt im Inneren von Bauteilen gedruckt werden. Solche Designfreiheiten sind für zukünftige High-Density-Server essenziell, um Wärme effizient abzuführen.

- Schnellere Entwicklungszyklen: Durch 3D-Druck lassen sich Prototypen und Kleinserien beschleunigt herstellen. Ingenieure können neue Kühlkonzepte oder Mechanikbauteile innerhalb von Tagen statt Monaten testen und iterativ verbessern. Diese agilere Entwicklung verkürzt die Time-to-Market für Innovationen in der Rechenzentrumsinfrastruktur erheblich.

- Maßgeschneiderte und integrierte Lösungen: Kein Rechenzentrum gleicht dem anderen – mithilfe von 3D-Druck können Komponenten an spezifische Anforderungen angepasst werden, ohne dass teure Spezialwerkzeuge nötig sind. So lassen sich z.B. Halterungen, Verkleidungen oder Strömungsleitkörper passgenau für eine bestimmte Serverkonfiguration fertigen. Auch die Integration mehrerer Funktionen in einem Bauteil sind möglich: Etwa ein strukturelles Chassis-Element, das zugleich als Kühlkörper dient oder ein Rohr, das im 3D-Druck direkt mit Halterungen und Anschlussflanschen in einem Stück hergestellt wird. Solche Multifunktionsbauteile vereinfachen Aufbauten und können Gewicht und Montageaufwand reduzieren.

Anwendungsfelder für 3D-Druck in Rechenzentren

Kühlkomponenten: Wärmetauscher, Heatpipes und Cold Plates

Ein zentrales Einsatzgebiet von 3D-Druck in Rechenzentren ist die Kühltechnik. Hier bietet die Technologie wohl den größten Hebel, da effiziente Kühlung direkt den Energieverbrauch senkt und höhere Rechendichten ermöglicht. Mehrere Ansätze werden bereits erforscht und teils in ersten Produkten umgesetzt:

Wärmetauscher und Heatpipes: Über die direkten Chip-Kühler hinaus können auch größere Wärmetauscher im Rechenzentrum von AM profitieren. So werden etwa Wasserkühlplatten für Rack-Kühlkreisläufe, Luft-Wasser-Wärmetauscher oder Komponenten für Rückkühler zunehmend additiv gedacht. Dank der glatten, durchgängigen Kanalstrukturen bleibt der Druckabfall gering, wodurch weniger Pumpenergie benötigt wird und der Wärmetauscher sehr effizient arbeitet. Auch Heatpipes – also wärmeleitende Kühlrohre mit Phasenwechsel – lassen sich neu denken: Erste Experimente mit 3D-gedruckten Heatpipes aus Aluminium zeigten über 24 % geringeren thermischen Widerstand gegenüber konventionellen Ausführungen. Durch den Druck können z.B. feine Kapillarstrukturen oder komplex geformte Verdampfer direkt integriert werden, was die Effizienz dieser passiven Kühlelemente steigert.

Gerade in diesem Bereich kann PROTIQ seine besondere Kompetenz einbringen: Als weltweit erstes Unternehmen hat PROTIQ reines Kupfer erfolgreich im industriellen 3D-Druck verarbeitet. Dank dieser Pionierleistung lassen sich hochleitfähige Kühlstrukturen mit maximaler Effizienz herstellen – ideal für Wärmetauscher und Heatpipes, bei denen thermische Leitfähigkeit entscheidend ist.

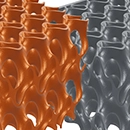

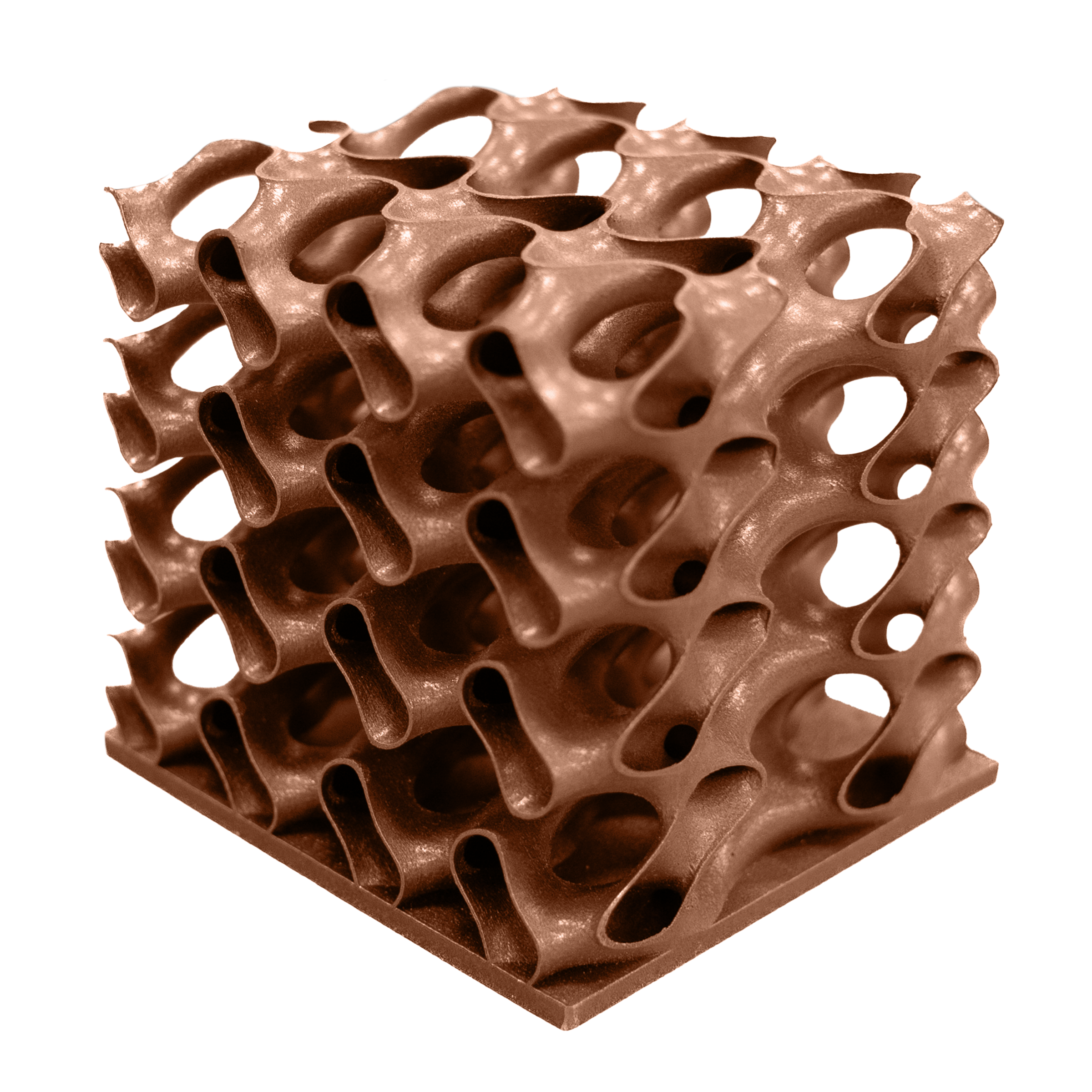

Cold Plates: Diese flachen Kühlkörper, durch die Kühlflüssigkeit zirkuliert, sitzen direkt auf Prozessoren oder GPUs, um die Wärme abzuführen. Konventionelle Cold Plates enthalten meist gefräste Mikrokanäle oder Rippen, stoßen aber an geometrische Grenzen. Mit additiver Fertigung lassen sich komplexe interne Kanalstrukturen realisieren, die den Wärmeaustausch maximieren. Beispielsweise könnten Gyroid-Strukturen in das Innere der Kühlplatte gedruckt werden, welche die Oberfläche drastisch vergrößern und die Strömung optimieren. Ein kürzlich vorgestelltes Design erreichte so bis zu 35 % bessere Kühlleistung gegenüber herkömmlichen Mikrokanalplatten. Solche Fortschritte zeigen das enorme Potenzial: Durch 3D-gedruckte Kupferkühlplatten mit optimierter Geometrie können höhere Wärmelasten bewältigt oder die Pumpenergie reduziert werden.

Der 3D-Druck kann die Kühltechnik von Rechenzentren revolutionieren. Komplexe innere Strukturen führen zu höherer Wärmetausch-Effizienz, niedrigerem Strömungswiderstand und damit energieeffizienteren Kühlsystemen. Angesichts des hohen Kühlenergie-Anteils in Rechenzentren, sind die möglichen Einsparungen erheblich – jeder Prozentpunkt Effizienzgewinn wirkt sich spürbar auf die Power Usage Effectiveness aus.

Mechanische Strukturbauteile und Gehäusekomponenten

Über das Thermalmanagement hinaus bietet additive Fertigung auch bei mechanischen Komponenten im Rechenzentrum Vorteile. Server-Racks, Gehäuse, Kabelmanagement und generell die Infrastruktur könnten durch 3D-Druck flexibler und optimierter gestaltet werden:

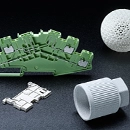

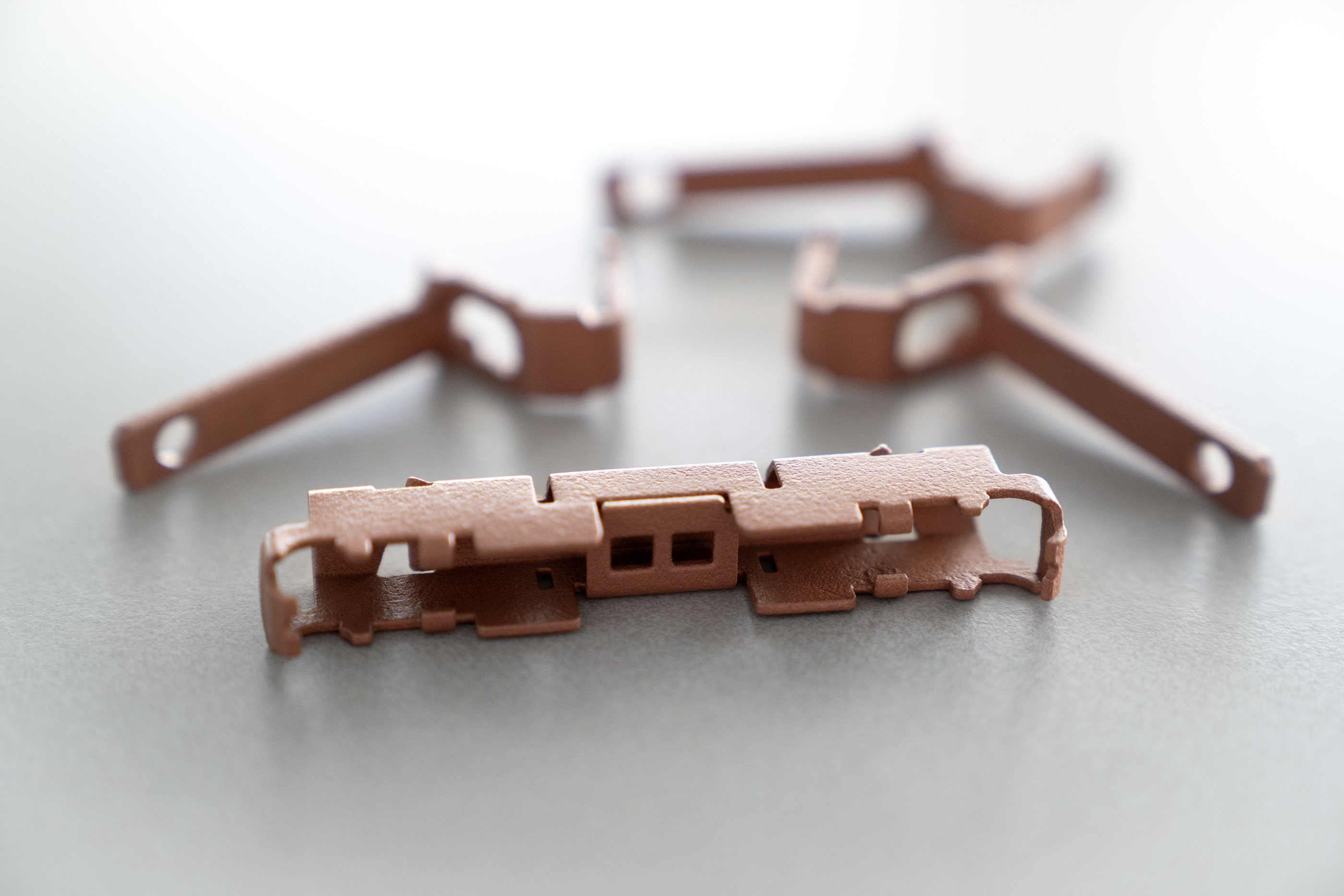

Montage- und Befestigungsteile: In den Tausenden von Racks eines Hyperscalers werden unzählige kleine Bauteile wie Halterungen, Adapter, Abstandshalter, Scharniere etc. verbaut. Häufig müssen diese an spezifische Geräte oder bauliche Gegebenheiten angepasst werden. Statt universeller Standart-Lösungen können mit dem 3D-Druck maßgeschneiderte Befestigungslösungen on-demand gefertigt werden. Beispielsweise könnten passgenaue Schalungs- oder Trägerteile für Kabelschächte, Lüfteraufnahmen oder Blenden gedruckt werden, die den verfügbaren Raum optimal ausnutzen. Auch Ersatzteile für ältere Racksysteme, die vom OEM nicht mehr geliefert werden, lassen sich digital nachkonstruieren und ausdrucken. Die Designfreiheit erlaubt dabei auch leichtere Strukturen – etwa Gitterverstärkungen oder Topologie-optimierte Träger, die Material einsparen, aber dennoch stabil sind. In Summe können so Gewicht und Materialverbrauch reduziert werden, was bei großen Anlagen einen Unterschied macht.

Racks und Gehäuse: Denkbar ist zudem die additive Fertigung ganzer Rack-Module oder Gehäuseteile. Zwar sind komplette 3D-gedruckte Serverschränke derzeit noch nicht wirtschaftlich, aber hybride Ansätze schon: Große Flächen könnten aus Standardprofilen bestehen, aber speziell geformte Verbinder oder Eckstücke kommen aus dem Drucker. So ließen sich etwa organisch geformte Luftführungselemente direkt in die Rack-Struktur integrieren, um Kalt- und Warmzonen besser zu trennen.

Hilfsstrukturen und Infrastruktur: Jenseits der IT-Hardware selbst gibt es vielfältige Infrastruktur im Rechenzentrum – von Kabeltrassen über Klimakanäle bis zu Halterungen für Sensoren, Überwachungskameras oder Robotik. In all diesen Bereichen kann additive Fertigung Kleinserienteile effizient bereitstellen. Beispielsweise könnten individuelle Halterungen für Temperatur- und Luftfeuchtesensoren gedruckt werden, die optimal an der gewünschten Position montiert werden können. Oder modulare Luftkanäle und Verteiler, um die Klimatisierung feingranular auf bestimmte Rackreihen zuzuschneiden, was mit Standardkomponenten schwer umzusetzen ist.

Ersatzteile und Wartung – Digitale Lagerhaltung

Ein oft übersehener Aspekt, der jedoch für Betrieb und Wartung von Rechenzentren essenziell ist, betrifft Ersatzteile. Rechenzentren enthalten tausende mechanische und elektromechanische Komponenten, die über einen Lebenszyklus von 10–15 Jahren gewartet werden müssen. Defekte Bauteile – seien es spezielle Lüfterhalterungen, Schraubensockel auf Mainboards, Pumpenadapter oder Gehäuseteile – können im schlimmsten Fall Ausfälle verursachen, wenn Ersatz nicht schnell verfügbar ist. Hier bietet die Additive Fertigung den Ansatz der digitalen Lagerhaltung („Digital Warehouse“): Statt jedes Teil physisch auf Lager zu halten, wird nur das digitale 3D-Modell gelagert und bei Bedarf ausgedruckt.

Plattformen wie der PROTIQ Marketplace bieten hierzu bereits praktische Lösungen: Über das Kundenkonto können Unternehmen ihre Projekte und 3D-Modelle hinterlegen und so ihr individuelles digitales Warenlager aufbauen. Benötigte Teile lassen sich dann mit wenigen Klicks erneut bestellen – direkt aus dem gespeicherten Datensatz. So entsteht eine effiziente, digitale Ersatzteilstrategie, die Zeit spart und Ausfallrisiken minimiert.

Rechenzentrumsbetreiber verfügen selten über eigene Expertise in der additiven Fertigung. Umso wichtiger ist ein verlässlicher Partner wie PROTIQ, der über langjährige Erfahrung, ein tiefes Verständnis der Technologie und fundiertes Branchenwissen verfügt. PROTIQ unterstützt nicht nur bei der Umsetzung von Projekten, sondern begleitet Kunden auch beratend – von der Designoptimierung über die Materialauswahl bis hin zur Serienfertigung.

Rechenzentren brauchen innovative Lösungen

Angesichts des ungebremsten Wachstums der Data Center und der damit verbundenen Herausforderungen in Kühlung, Energieeffizienz und Supply Chain, bietet die additive Fertigung einen Werkzeugkasten für innovative Lösungen. Neutral betrachtet ist sie kein Ersatz für alle herkömmlichen Methoden, aber eine wertvolle Ergänzung, um bestimmte Probleme elegant zu lösen. Sei es die leistungsfähigere Kühlplatte, die den Strombedarf der Klimatisierung senkt, das maßgeschneiderte Bauteil, das die Verfügbarkeit erhöht, oder die lokalere Produktion, die Lieferengpässe umgeht.

Wichtig ist, die Rahmenbedingungen richtig einzuschätzen: Wo additiv draufsteht, muss am Ende auch die gewünschte Qualität herauskommen. Dafür braucht es Ingenieurskunst und Prozess-Know-How. Hier kommen Partner wie PROTIQ ins Spiel: Mit seiner Erfahrung als 3D-Druck-Kompetenzzentrum innerhalb der Phoenix Contact Gruppe bringt PROTIQ genau dieses Know-how mit. Zahlreiche Forschungsprojekte und erste kommerzielle Erfolge zeigen schon heute, dass additive Fertigung im Umfeld von Rechenzentren funktioniert und echten Mehrwert liefern kann.

In den nächsten Jahren dürften wir erleben, wie Hyperscaler und Infrastruktur-Spezialisten verstärkt auf 3D-Druck setzen, um sich im Wettbewerb Vorteile zu verschaffen – sei es in Form effizienterer Hardware oder agilerer Rollouts. Für die Rechenzentrumsbranche insgesamt bedeutet das eine spannende Entwicklung: Die Grenzen des Machbaren in Kühlung und Design dehnen sich aus, während gleichzeitig die Abhängigkeit von klassischen Lieferketten sinkt. Additive Fertigung ist somit ein Enabler – ein Werkzeug, um die Rechenzentren von morgen nachhaltiger, leistungsfähiger und resilienter zu gestalten.

Wie kann ich ein Projekt starten?

Laden Sie Ihre 3D-Daten direkt auf dem PROTIQ Marketplace hoch oder lassen Sie sich individuell beraten. PROTIQ unterstützt Sie von der Designoptimierung bis zur Serienfertigung.

Wie funktioniert die digitale Ersatzteilstrategie?

Statt physischer Lagerhaltung werden digitale 3D-Modelle gespeichert. Bei Bedarf können diese direkt über den PROTIQ Marketplace ausgedruckt und geliefert werden – schnell und bedarfsgerecht.

Wie verbessert 3D-Druck die Kühlung in Rechenzentren?

Durch komplexe Geometrien wie integrierte Kühlkanäle oder Gyroid-Strukturen können Kühlkörper effizienter gestaltet werden. Das reduziert den Energieverbrauch und erhöht die Leistungsfähigkeit der Systeme.

Welche Materialien sind für thermisch anspruchsvolle Anwendungen verfügbar?

Für Kühlkomponenten wird z. B. reines Kupfer verwendet, das sich durch exzellente Wärmeleitfähigkeit auszeichnet. Weitere Materialien sind Aluminium, Edelstahl und technische Kunststoffe – je nach Anforderung.

Deutsch

Deutsch English

English