Gewindeverbindungen bei 3D-gedruckten Bauteilen

Schrauben sind eine gängige Methode, um Bauteile miteinander zu verbinden. Sie sind leicht zugänglich und ermöglichen eine beschädigungsfreie Trennung der Komponenten. Mit der additiven Fertigung besteht die Möglichkeit, Gewinde einfach mit zu drucken – wenn man ein paar Punkte beachtet.Müssen zwei Bauteile miteinander verbunden werden ist eine Verbindung mittels Schrauben oft die erste Wahl. Im Vergleich zum Kleben oder Schweißen können so die Komponenten beschädigungsfrei und mit einfachsten Mitteln wieder voneinander getrennt werden. Darüber hinaus ist eine Schraubverbindung universal standardisiert und die Schrauben und Muttern sind als Normteile überall erhältlich.

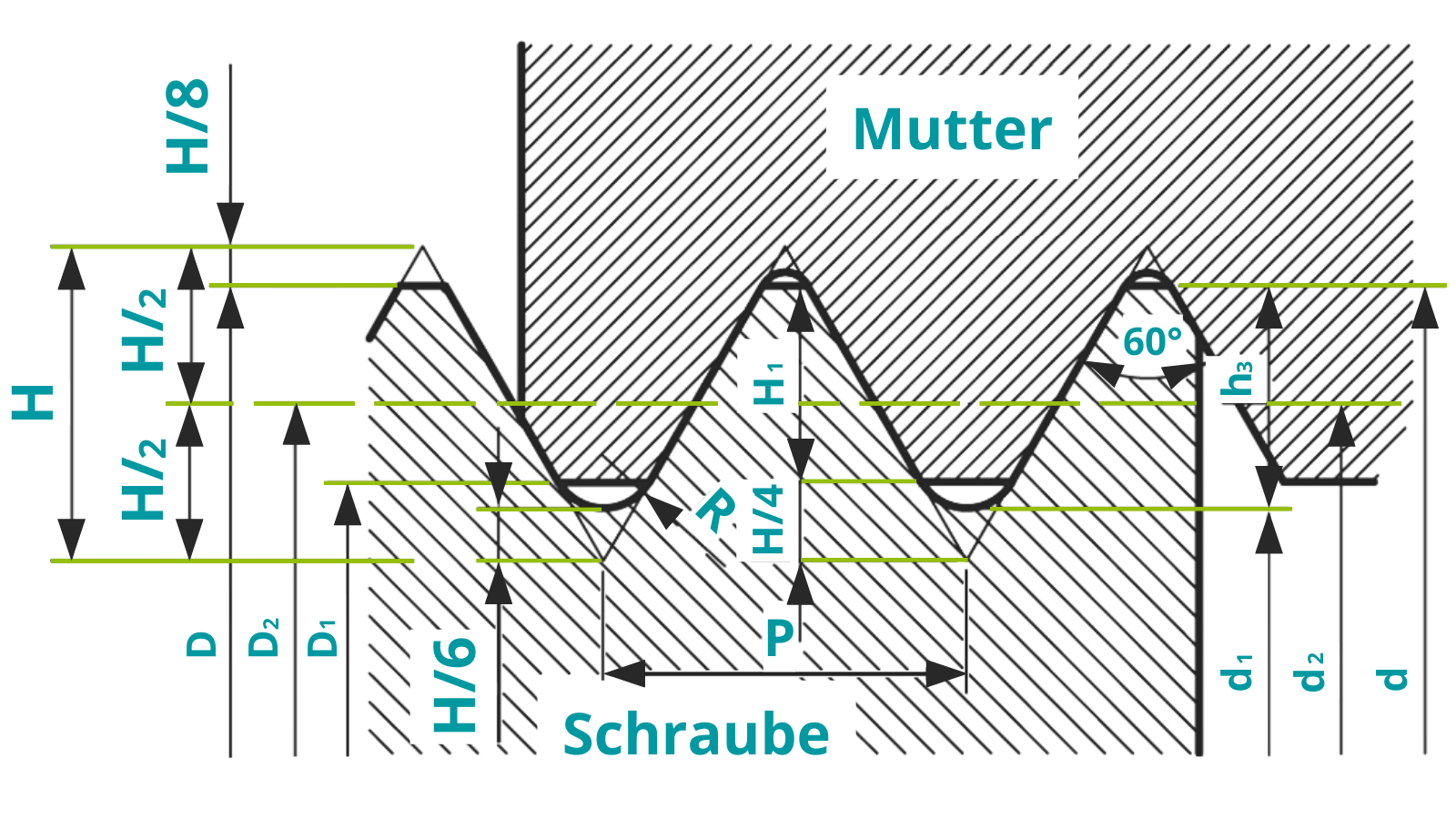

Eine Schraubverbindung stellt eine form- und kraftschlüssige Verbindung dar, bei der die Schraube über ihr ineinandergreifendes Gewinde eine hohe Anpresskraft erzeugen kann. Wie das Schraubengewinde und das Gegengewinde gestaltet sind, hat dabei einen großen Einfluss auf die Verbindung. Die verbreitetste Gewinde-Form ist das Metrische Gewinde. Dieses ist in seinen Eigenschaften und der Geometrie überall gleich und genormt.

Üblicherweise werden entsprechende Gewinde in einem Bauteil mithilfe eines Gewindeschneiders in ein existierendes Kernloch geschnitten. Die hohe Gestaltungsfreiheit der additiven Fertigung bietet die Möglichkeit diese zusätzlichen Bearbeitungsschritte des Gewindeschneidens zu umgehen und ein entsprechendes Gewinde „direkt mitzudrucken“. Allerdings müssen hierbei einige Punkte beachtet werden.

Fertigungsgerechte 3D-Daten Aufbereitung

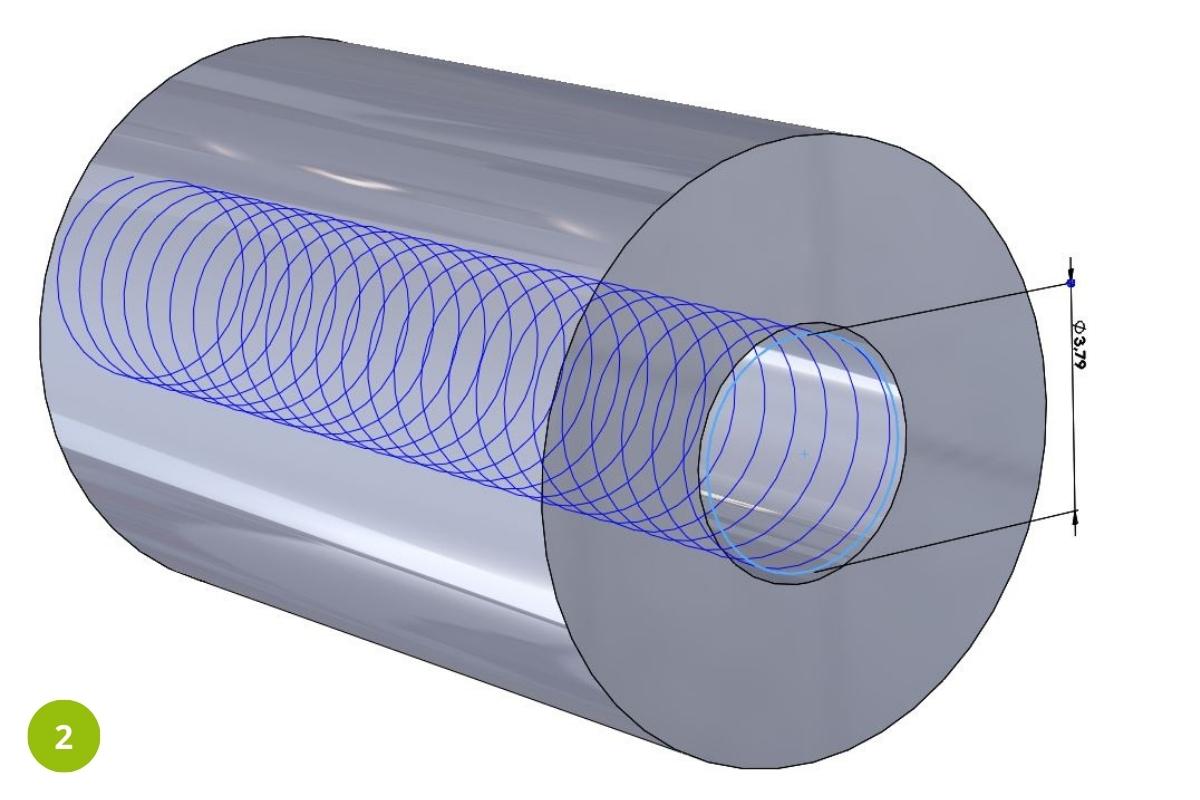

Um ein funktionsfähiges Gewinde im 3D-Druck herzustellen ist die zwingende Voraussetzung dessen Geometrie vollständig auszukonstruieren. Bei automatisch erstellten Gewinden, die mithilfe üblicher CAD-Programme definiert wurden ist dies nicht der Fall. Zur vollständigen Darstellung hat sich das Vorgehen bewährt die entsprechende Geometrie eines Gewindegangs entlang einer Helix von einem eingebrachten Kernloch abzuziehen.

Beispielhafte Auskonstruktion eines M5 Gewindes:

- Kerndurchmesser (D1) = 4,134 mm,

- Flankendurchmesser (D2) = 4,480 mm

- Höhe des Profildreieck (H) = 0,6928 mm

- Durchmesser der Helix (D2-H) = 4,480 mm - 0,6928 mm

- Steigung der Helix (P) = 0,80 mm

Die entsprechenden Maße eines metrischen Gewindes nach DIN 13-1 sind in der entsprechenden Literatur zu finden oder zum Beispiel hier.

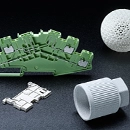

Alternativen zum gedruckten Normgewinde

Neben den Lösungen eines klassisch geschnittenen und direkt 3D-gedruckten Gewindes bieten sich noch einige Alternativen. Die unterschiedlichen Lösungen sind hier gegenübergestellt.

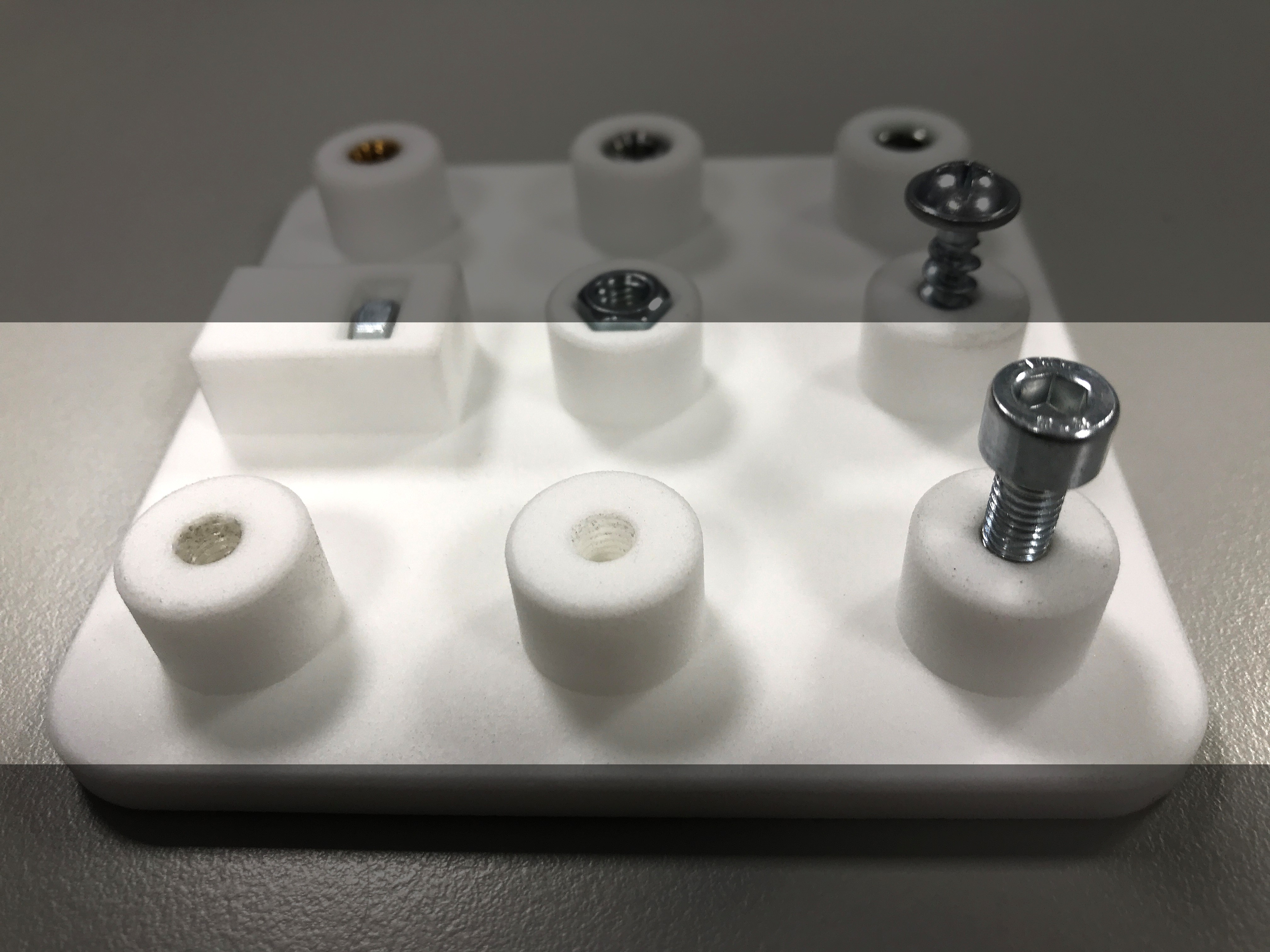

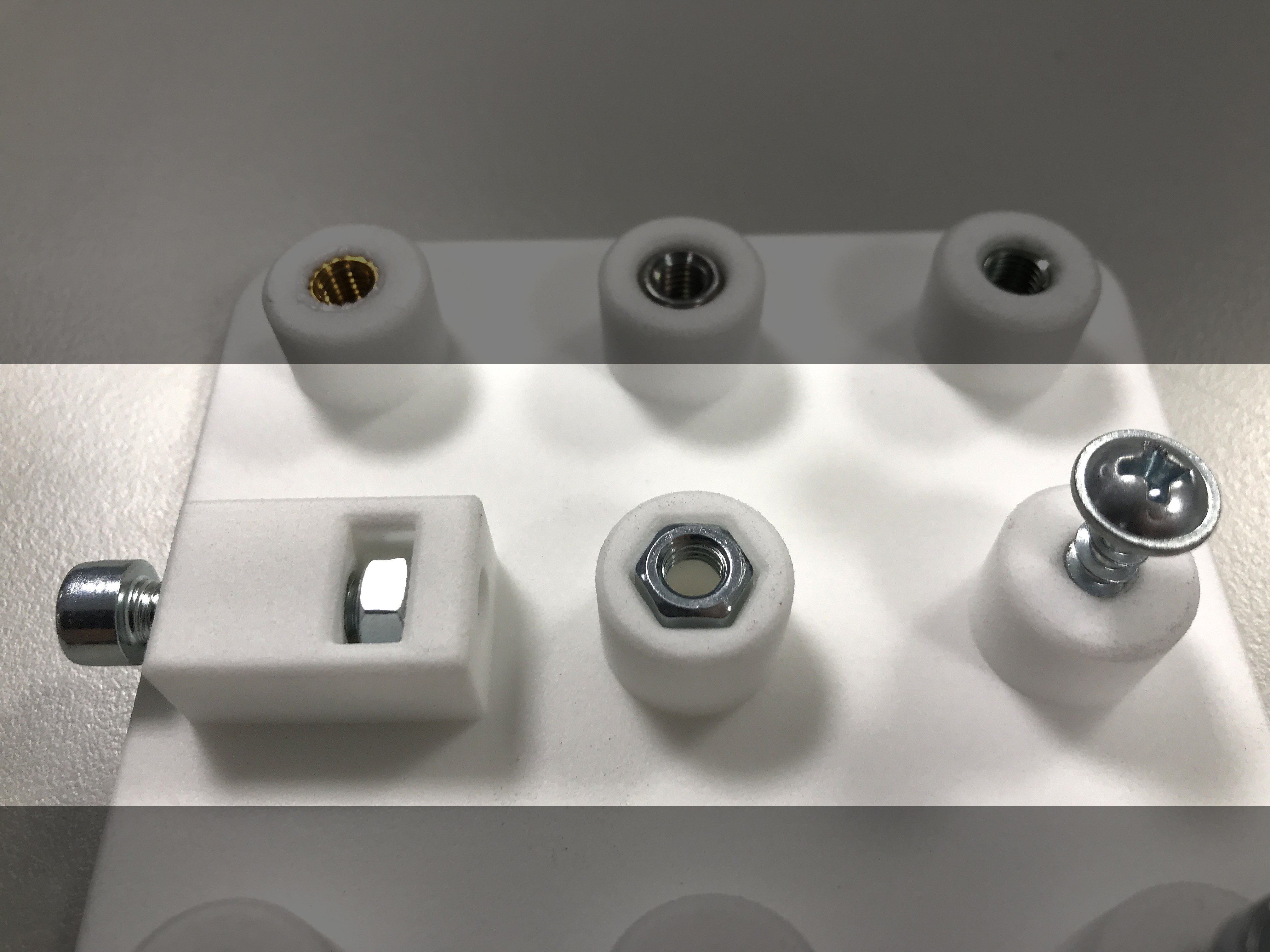

1. Vordrucken des Kernlochs und händisches Gewindeschneiden

3D-Gedrucktes Kernloch, (Durchmesser 4,1 mm), metrisches Gewinde M5, geschnitten mit Gewindeschneider. Diese Variante sollte bei metallischen Bauteilen (SLM) angewendet werden. Sie eignet aber auch für Bauteile aus dem selektiven Lasersintern (SLS).

2. Auskonstruiertes metrisches Gewinde

Bereits in der CAD-Datei vollständig dargestellte Geometrie der Gewindegänge. Geeignet für Kunststoffbauteile aus dem SLS- oder SLA-Prozess. Bei metallischen Bauteilen mit 3D-gedruckten Gewindegängen müssen diese zusätzlich nachgeschnitten werden. Geeignet für minimale Schraubenmaße M3 (Kunststoff), M8 (Metall, mit Nachschneiden).

3. Direkteinschrauben metrischer Gewindeschraube mit definiertem Kernlochdurchmesser

Bei Kunststoffbauteilen aus dem SLS-Prozess besteht die Möglichkeit metrische Gewinde auch ohne ein bestehendes Gewinde in das Material einzuschrauben. Versuche haben gezeigt, dass sich hierfür am besten ein 3D-gedrucktes Kernloch eignet, das mit einem 0,3 mm kleineren Durchmesser als der Schraubendurchmesser gedruckt wurde. (Beispiel: M5 Schraube (5 mm) in 3D-gedrucktem Kernloch mit 4,7 mm Durchmesser). Minimale Schraubenmaße M3. Diese Variante funktioniert nicht bei Metall- oder Harzbasierten Bauteilen.

4. Tasche für Stahlmutter

Die einfachste Umsetzung einer Schraubverbindung kann durch eine passende Stahlmutter realisiert werden. Sowohl Schraube als auch Mutter sind Normteile und dadurch sehr günstig ist der Anschaffung. Zusätzlich bietet die Gewindepaarung einer Stahlschraube und -Mutter eine sehr hohe Festigkeit die zuverlässig berechnet werden kann. Durch die mögliche Designfreiheit der Additiven Fertigung bietet es sich an, für die entsprechende Mutter eine passende Tasche direkt mitzudrucken. Auf diese Weise bleibt die Mutter auch im nicht verbundenen Zustand in Position. Diese Variante ist für alle 3D-Druck-Verfahren einsetzbar. Besonders bei Bauteilen aus dem Stereolithografie-Verfahren (SLA) sollte hierauf zurückgegriffen werden, da die hohen Gewinde-Kräfte von der Mutter und nicht dem Bauteil aufgenommen werden.

5. Hülse für selbstschneidende Holzschraube/Kunststoffschraube

Kunststoffbauteile aus dem SLS-Verfahren können mit selbstschneidenen Stahlschrauben für Holz oder Kunststoff verschraubt werden. Die Schraube wird dabei direkt in ein 3D-gedrucktes Kernloch mit entsprechendem Untermaß geschnitten. Die Durchmesser des Kernlochs unterscheiden sich je nach Schraubenart und müssen bei der Konstruktion berücksichtigt werden. Diese Verbindung eignet sich nicht für Bauteile aus dem SLS-Verfahren, da das Material zu spröde für die selbstschneidenden Schrauben ist.

6. Einpresshülse/ Einschmelzhülse

Bei thermoplastischen Kunststoffbauteilen (SLS-Verfahren) können Schraubverbindungen durch das Einbringen einer metallischen Gewindehülse realisiert werden. Diese Hülse wird entweder direkt (kalt) in ein 3D-gedrucktes Kernloch eingepresst oder in den thermoplastischen Kunststoff eingeschmolzen. Der Gewindeeinsatz wird dabei vorsichtig durch einen Lötkolben bis auf Schmelztemperatur des Kunststoffes erhitzt, und dann durch den Lötkolben in der sich erweichende Kernloch gedrückt. Nach Erkalten der Hülse und des Kunststoffes ist die Verbindung einsatzfähig. Bei Resin-Bauteilen aus dem SLA-Verfahren sollten die Hülsen eingeklebt werden, nicht eingepresst oder erhitzt. Resinbasierte SLA-Bateile lassen sich durch hohe Temperaturen nicht aufschmelzen, sondern verbrennen oder verkohlen lediglich!

7. ENSAT/Helicoil-Einsatz

Bei Kunststoffen bietet es sich an eingebrachte Gewinde durch einen ENSAT, oder Helicoil-Einsatz zu verstärken. Dabei wird der Einsatz in ein größeres Gewinde eingeschraubt. Das entsprechende Kerngewinde muss entsprechend eingeschnitten oder vor dem 3D-Druck auskonstruiert werden. Die entstehende Verbindung weist eine höhere Tragfähigkeit auf, da das schwache Kunststoffgewinde durch den genutzten, größeren Durchmesser auch kräftigere Gewindegänge aufweist. Zusätzlich verteilt der metallische Gewindeeinsatz die auftretenden Schraubenkräfte gleichmäßiger auf die schwachen Kunststoffgewindegänge. Diese Lösung eignet sich für alle 3D-Druckverfahren und bietet eine Möglichkeit beschädigte, oder ausgerissene Gewinde nachträglich zu reparieren.

Deutsch

Deutsch English

English Italiano

Italiano