Zinkdruckguss mit Additiver Fertigung - Zamak 5

3D-Druck mit Zink

Bauteile aus der Zinklegierung Zamak 5 sind in der Industrie sehrweit verbreitet. Dieses Material ist als Standardmaterial für den Zinkdruckguss etabliert. Mit diesem Fertigungsverfahren lassen sich Bauteile in großen Stückzahlen wirtschaftlich produzieren.

Dabei wird geschmolzenes Metall mit hohem Druck in eine im Vorfeld angefertigte Stahlform gepresst. Diese Urform – das Werkzeug – gibt die Geometrie des Bauteils vor und ist der größte Kostenfaktor beim Zinkdruckguss.Jede Änderung der Bauteilgeometrie erfordert eine Anpassung oder sogar Neuanfertigung des Werkzeugs. In der Produktentwicklung werden Prototypen aus dem Serienmaterial daher erst hergestellt, wenn die Bauteilgeometrie weitestgehend finalisiert ist. Das schränkt den Produktentwicklungsprozess unnötig ein.

PROTIQ ist es als weltweit erstem 3D-Druck-Anbieter gelungen, einen Prozess zur additiven Verarbeitung des Serienwerkstoffs Zamak 5 zu entwickeln, mit welchem die für den Zinkdruckguss typischen hohen Zeit- und Kostenaufwände überwunden werden. 2022 wurde PROTIQ deshalb bei der International Zinc Die Casting Competition mit der Auszeichnung für “Intelligent Manufacturing” geehrt.

Was ist Zamak? Einführung in ein vielseitiges Material

Zamak bezeichnet eine Legierungsfamilie, die hauptsächlich aus Zink besteht und durch die Zugabe von Aluminium, Magnesium und Kupfer verstärkt wird. Diese Kombination verleiht Zamak eine Reihe von vorteilhaften Eigenschaften, die es für verschiedene industrielle Anwendungen attraktiv machen.

Einzigartige Zusammensetzung und Eigenschaften

Die Hauptkomponente von Zamak ist Zink, das für seine gute Gießbarkeit und Haltbarkeit bekannt ist. Aluminium, das zweitwichtigste Element in der Legierung, erhöht die Festigkeit und Härte. Magnesium trägt zur Verbesserung der Korrosionsbeständigkeit bei, während Kupfer die mechanischen Eigenschaften verstärkt und die Lebensdauer der Legierung verlängert.

Vielfältige Einsatzmöglichkeiten

Zamak wird aufgrund seiner hervorragenden Gießeigenschaften und mechanischen Festigkeit in vielen Industriebereichen eingesetzt. Es eignet sich besonders für die Herstellung von Präzisionsteilen, bei denen es auf Festigkeit, Langlebigkeit und eine hochwertige Oberflächenbeschaffenheit ankommt. Typische Anwendungen finden sich in der Automobilindustrie, bei der Herstellung von Haushaltsgeräten, in der Elektronik und bei dekorativen Elementen.

Zamak 5 – Eine populäre Variante

Innerhalb der Zamak-Familie ist Zamak 5 besonders hervorzuheben. Diese Variante enthält einen höheren Anteil an Kupfer, was zu verbesserten mechanischen Eigenschaften führt. Die erhöhte Festigkeit und Haltbarkeit machen Zamak 5 ideal für anspruchsvolle Anwendungen, bei denen es auf überdurchschnittliche Leistungsfähigkeit ankommt.

Anwendungsgebiete

Automobilindustrie: In der Automobilindustrie wird Zamak 5 für die Herstellung von Komponenten wie Türgriffen, Emblemen, Zierleisten und anderen dekorativen sowie funktionalen Teilen verwendet. Die Legierung bietet eine ausgezeichnete Oberflächenqualität und mechanische Festigkeit, was für Fahrzeugteile entscheidend ist.

Elektronikgeräte: Bei Elektronikgeräten findet Zamak 5 Anwendung in Komponenten wie Gehäusen, Knöpfen und Schaltern. Die Legierung ist ideal für Präzisionsteile, die eine hohe Festigkeit und Beständigkeit gegenüber mechanischem Stress erfordern.

Spielzeugindustrie: In der Spielzeugindustrie wird Zamak 5 für die Herstellung von robusten und langlebigen Komponenten eingesetzt, insbesondere bei Spielzeugen, die eine hohe Beanspruchung aushalten müssen.

Haushaltsgeräte: Bei Haushaltsgeräten wird Zamak 5 für Teile wie Griffe, Knöpfe und dekorative Elemente verwendet. Die Legierung bietet eine attraktive Oberfläche und Haltbarkeit, die für alltägliche Gebrauchsgegenstände wichtig sind.

Bauwesen und Möbel: Im Bauwesen und bei Möbeln findet Zamak 5 Anwendung in Beschlägen, Griffen und Dekorelementen. Seine Festigkeit und Korrosionsbeständigkeit machen es ideal für Anwendungen, die sowohl Ästhetik als auch Funktionalität erfordern.

Technische Eigenschaften von Zamak 5

Zugfestigkeit

218+/-40MPa

Bruchdehnung

1,5+/-0,5%

E-Modul

28+/-3GPa

Genauigkeit

+/-0,1mm

Minimale Wandstärke

0.6mm

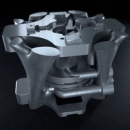

Der klassische Zinkdruckguss

Der Zinkdruckguss ist ein Präzisionsverfahren, das sich durch hohe Effizienz und die Fähigkeit auszeichnet, komplexe Teile mit hoher Genauigkeit zu produzieren. Der Prozess beginnt mit dem Schmelzen der Zinklegierung, die dann in eine Druckgussmaschine eingeführt wird. In dieser Maschine wird die geschmolzene Legierung unter hohem Druck in eine Stahlform (die Druckgussform) injiziert. Diese Form ist so gestaltet, dass sie die genaue Geometrie des zu fertigenden Teils abbildet.

Sobald die geschmolzene Legierung in die Form injiziert wird, erstarrt sie schnell, wodurch das gewünschte Teil entsteht. Der hohe Druck, der während des Einspritzvorgangs angewendet wird, gewährleistet, dass das Material alle Teile der Form ausfüllt. Dies führt zu einer hohen Detailgenauigkeit und guten Oberflächenqualität. Nach dem Erstarren öffnet sich die Form, und das fertige Teil wird herausgestoßen.

Der Zinkdruckguss-Prozess ermöglicht nicht nur eine hohe Produktionsgeschwindigkeit, sondern auch eine ausgezeichnete Maßgenauigkeit und Oberflächenqualität. Dies macht ihn ideal für die Massenproduktion von kleinen bis mittelgroßen Teilen, wie sie in der Automobilindustrie, im Maschinenbau und in vielen anderen Bereichen benötigt werden.

Prototypen und Serienbauteile aus dem 3D-Druck

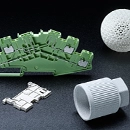

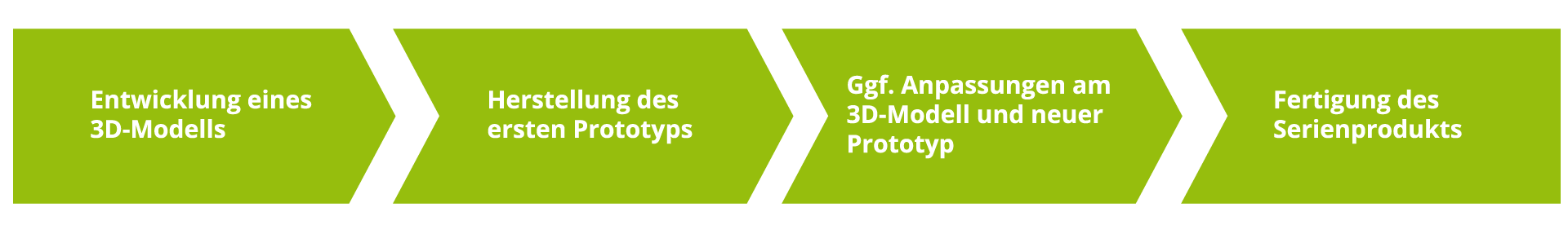

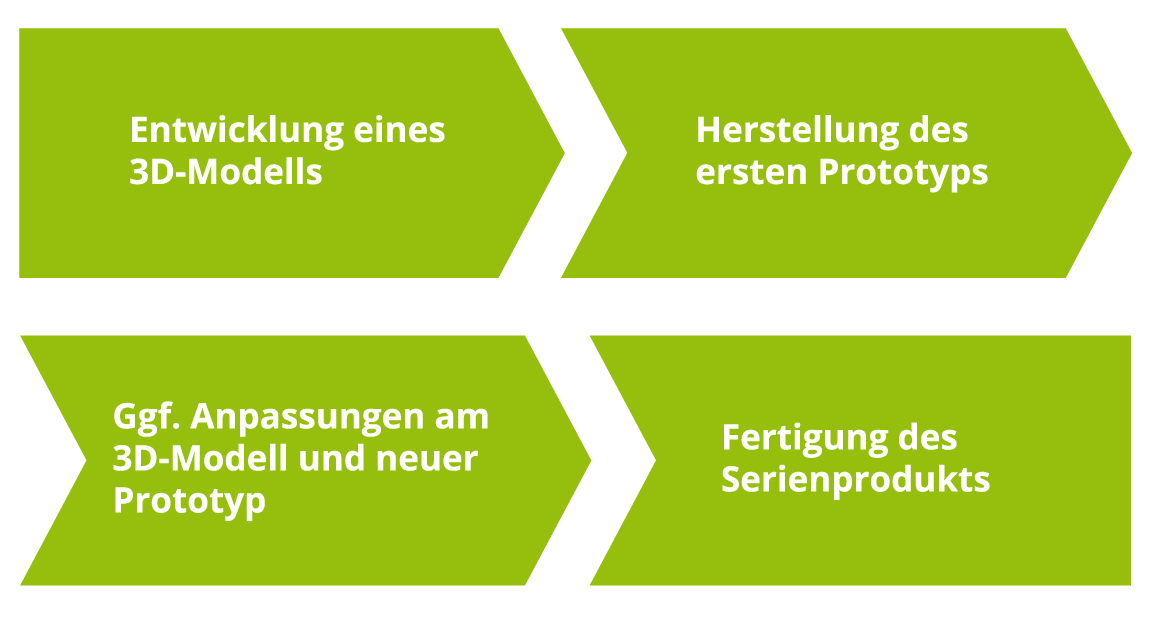

Mithilfe der additiven Fertigung können bereits in frühen Stadien der Produktentwicklung Funktionsprototypen aus Zamak 5 mit den Eigenschaften des späteren Serienbauteils angefertigt werden. Dafür werden keine teuren Werkzeuge benötigt, denn die Produktion erfolgt direkt aus 3D-CAD-Daten.

Die Werkstücke aus dem 3D-Druck können wie gewohnt galvanisch beschichtet werden, um beispielsweise eine edle hochglänzende Chromoptik zu erhalten. Im Gegensatz zum Zinkdruckguss, der sich erst ab einer sehr großen Stückzahl rechnet, ermöglicht die additive Fertigung eine wirtschaftliche Herstellung von Einzelstücken und Kleinserien, sogenannten Lowrunnern.

Dank der standardisierten und digitalisierten Prozesse bei PROTIQ sind die Zamak-5-Bauteile innerhalb weniger Werktage lieferfertig. So sparen Produktentwickler wochenlange Wartezeiten und können bereits deutlich früher aussagekräftige Tests durchführen.

Außerdem ist jede Änderung am 3D-Modell schnell und kosteneffizient auf einen neuen Prototyp anwendbar, wodurch sich eine höhere Flexibilität und ein deutlicher Mehrwert in der Produktentwicklung ergeben.

Vorteile von 3D-Druck gegenüber Zinkdruckguss

- Geringerer Zeit- und Kostenaufwand

- Direkte Produktion anhand des 3D-Modells, ohne teure Werkzeuge

- Wirtschaftliche Fertigung ab Losgröße eins

Deutsch

Deutsch English

English