Handlungsfähig bleiben, wenn Ihr Induktoren-Lieferant ausfällt

Induktionstechnik absichern, Abhängigkeiten reduzieren

Wir unterstützen Unternehmen, deren gewohnter Induktoren-Lieferant nicht mehr wie bisher zur Verfügung steht – unabhängig davon, ob es um einzelne kritische Spulen, Ersatz für verschlissene Induktoren oder den strukturierten Neuaufbau der Versorgung geht.

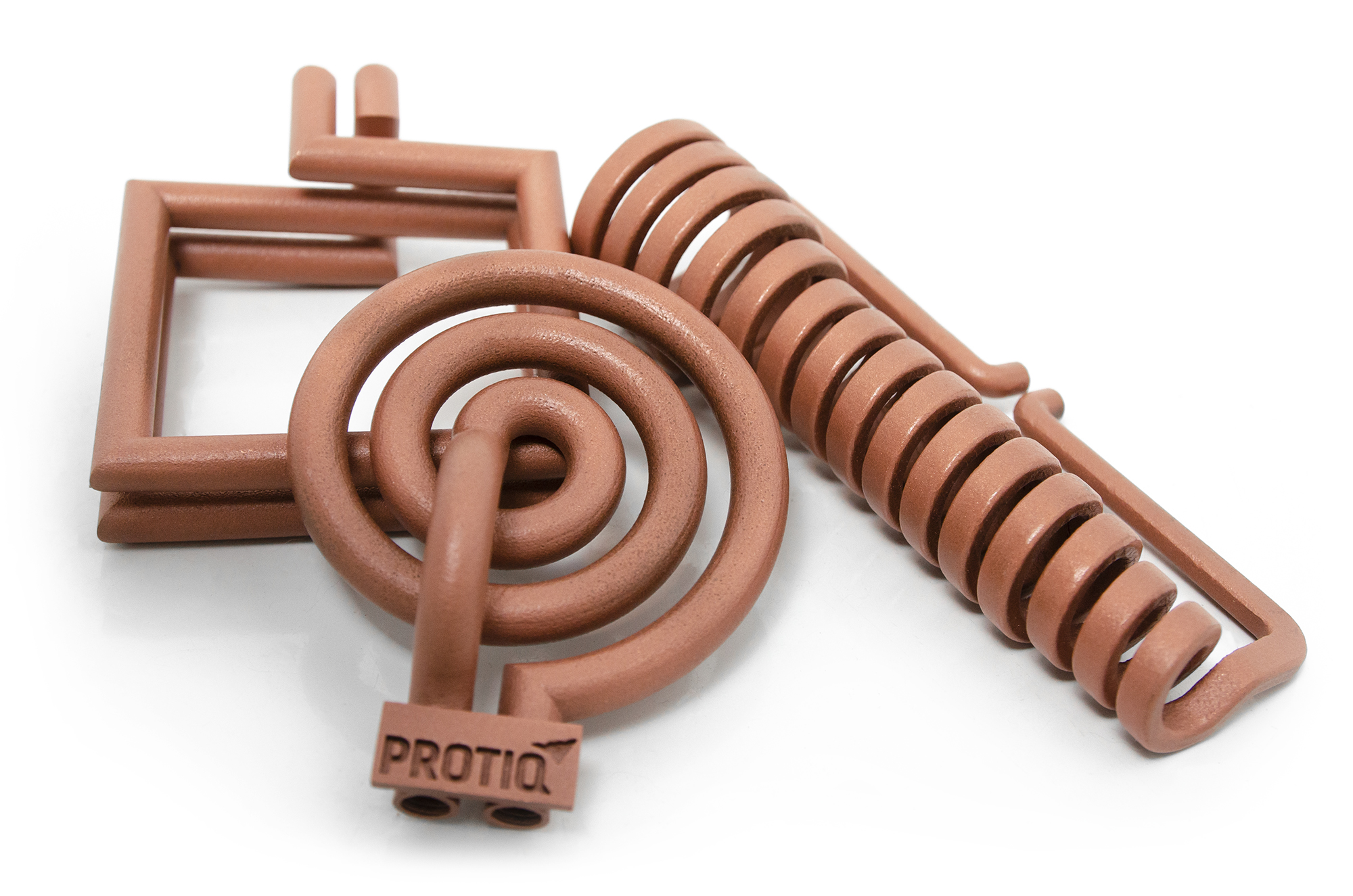

Das Ergebnis: 3D-gedruckte Kupfer-Induktoren, mit denen Sie Ihre Anlagen weiter betreiben können, selbst wenn der bisherige Induktoren-Lieferant nicht mehr liefert. So reduzieren Sie Abhängigkeiten, sichern laufende Aufträge ab und gewinnen Zeit für strategische Entscheidungen in Ihrer Lieferkette.

Ob Sie kurzfristig eine einzelne Spule ersetzen oder Ihre Versorgung nach dem Wegfall eines etablierten Induktoren-Lieferanten grundsätzlich robuster aufstellen möchten: Wir helfen Ihnen dabei, schnell wieder einsatzfähige Induktoren zu erhalten – und Ihre Abhängigkeit von einzelnen Zulieferern nachhaltig zu reduzieren.

Wenn ein Schlüssel-Lieferant plötzlich weg ist …

Ein weggebrochener Lieferant ist mehr als nur ein Name weniger auf der Lieferantenliste. Oft hängen ganze Produktlinien, Serienfertigungen oder Serviceverträge an genau diesen Bauteilen. Fällt dieser Partner durch Insolvenz, Kapazitätsprobleme oder geopolitische Risiken unerwartet aus, entsteht in kürzester Zeit ein ernstes Produktionsrisiko. Werkzeuge und Formen liegen beim Lieferanten, Zeichnungen sind unvollständig, CAD-Daten fehlen oder sind nicht aktuell – während Aufträge, Lieferzusagen und Vertragsstrafen weiterlaufen. Die Suche nach einem neuen Lieferanten, der die Bauteile in vergleichbarer Qualität und Zeit liefern kann, kostet oft Wochen oder Monate.

In dieser Phase ist Zeit der kritische Faktor: Jede Verzögerung gefährdet Liefertermine, Kundenbeziehungen und im Zweifel auch die eigene Reputation am Markt.

- Serienproduktion steht still, weil ein einziges Bauteil nicht mehr lieferbar ist

- Werkzeuge, Formen und Daten verbleiben beim insolventen Hersteller

- Technische Unterlagen sind lückenhaft oder existieren nur in Papierform

- Klassische Beschaffungswege sind zu langsam, um den Ausfall kurzfristig abzufangen

Lieferketten schließen mit additiver Fertigung

Additive Fertigung ermöglicht es, kritische Bauteile ohne lange Vorlaufzeiten und ohne neue Werkzeuge zu produzieren. Statt aufwendiger Werkzeugbeschaffung und monatelanger Anlaufzeiten stehen die Geometrie und die Funktion des Bauteils im Mittelpunkt: Sobald ein digitales Modell vorliegt – ob aus bestehenden CAD-Daten, einem Bauteilscan oder einem Re-Engineering – kann die Fertigung starten.

So lassen sich fehlende Bauteile kurzfristig überbrücken, bis eine langfristige Lösung gefunden ist. In vielen Fällen etabliert sich der 3D-Druck sogar als dauerhaftes Fertigungskonzept: flexibel, skalierbar und unabhängig von einzelnen Lieferanten.

Am Ende steht nicht nur ein einzelnes Bauteil, sondern ein alternatives Fertigungskonzept, das Unternehmen widerstandsfähiger gegenüber zukünftigen Lieferantenausfällen macht.

Schnell verfügbar

Prototypen, Ersatzteile und Kleinserien lassen sich in kurzer Zeit realisieren – ohne Werkzeugbau.

Ohne Werkzeug und flexibel

Änderungen an Geometrie oder Design können direkt im Datensatz erfolgen, ohne neue Formen oder Vorrichtungen.

Geeignet für Übergang und Dauerlösung

Additive Fertigung schließt kurzfristig Lücken in der Lieferkette und kann bei passenden Bauteilen als dauerhaftes Fertigungssetup genutzt werden.

Breites Anwendungsspektrum

Von funktionalen Kunststoffteilen über metallische Bauteile bis hin zu komplexen Geometrien, die konventionell nur schwer oder gar nicht herstellbar sind.

Vom fehlenden Bauteil zur fertigen Lösung

Je klarer der Weg, desto schneller können Sie handeln. Deshalb ist unser Prozess bewusst schlank gehalten – vom ersten Kontakt bis zum einbaufertigen Bauteil.

1. Situation schildern und Daten übermitteln

Sie beschreiben uns, welches Bauteil betroffen ist und welche Anforderungen Sie an das Bauteil haben. Sie können uns Zeichnungen, CAD-Daten oder Fotos des Bauteils übermitteln – bei Bedarf auch mehrere Varianten oder Stücklisten. Auf der Basis Ihrer Informationen und Wünsche können wir die Machbarkeit prüfen und Ihnen ein Angebot zukommen lassen.

3. Musterteil und Validierung

Auf Wunsch fertigen wir zunächst Musterteile für Tests im realen Betrieb. So können Sie Passung, Funktion und Belastbarkeit prüfen, bevor Sie sich für die weitere Versorgung entscheiden. Anpassungen am Design lassen sich in dieser Phase schnell umsetzen.

4. Serienfertigung und Versorgungskonzepte

Nach Freigabe übernehmen wir gerne auch die wiederkehrende Fertigung – von der Kleinserie bis zu regelmäßigen Abrufen. Auf Wunsch definieren wir gemeinsam Liefer- und Lagerkonzepte, damit kritische Bauteile auch künftig zuverlässig verfügbar bleiben.

Am Ende steht ein Bauteil, das funktioniert – und ein Prozess, der Ihre Lieferfähigkeit nachhaltig absichert.

Typische Anwendungsfälle – wo wir Lieferketten retten

Jede Lieferkette ist anders, die Probleme ähneln sich jedoch. In diesen Situationen wird additive Fertigung besonders häufig genutzt, um handlungsfähig zu bleiben.

1. Serienbauteil fällt weg, Produktion steht vor dem Stopp

Ein Zulieferer fertigt ein funktionskritisches Bauteil für Ihre Serie – und ist plötzlich nicht mehr verfügbar. Werkzeuge und Formen liegen beim Lieferanten, neue Angebote sind frühestens in Monaten lieferfähig. Mit 3D-Druck wird das Bauteil digitalisiert und additiv gefertigt. Zunächst als schnelle Übergangslösung, später oft als dauerhaftes Fertigungssetup.

2. Werkzeuge und Formen verbleiben beim insolventen Lieferanten

Die vorhandenen Spritzguss- oder Druckgussformen gehören dem bisherigen Hersteller und sind nicht zugänglich. Ein Neuwerkzeug wäre teuer und würde Ihre Time-to-Market massiv verlängern. Über 3D-gedruckte Bauteile sichern Sie kurzfristig die Verfügbarkeit – ohne Werkzeugbau und mit deutlich kürzeren Anlaufzeiten.

3. Ersatzteile für ältere Anlagen sind nicht mehr erhältlich

Für bestehende Maschinen oder Anlagen gibt es keine offiziellen Ersatzteile mehr, der Hersteller hat das Programm eingestellt oder ist nicht mehr am Markt. Vorhandene Musterteile werden gescannt oder nachkonstruiert und anschließend additiv gefertigt. So bleiben Anlagen länger im Einsatz, ohne dass teure Neuinvestitionen nötig werden.

4. Überbrückung, bis neue Lieferanten aufgebaut sind

Sie haben einen neuen Lieferanten identifiziert, aber die Anlaufkurve ist lang: Bemusterungen, Werkzeugabnahmen, Serienfreigabe. Mit additiver Fertigung überbrücken Sie diese Phase, ohne die Produktion zu unterbrechen. Sobald der neue Lieferant stabil läuft, können Sie die Versorgung nahtlos umstellen – oder die additive Lösung beibehalten, wenn sie sich als wirtschaftlich erweist.

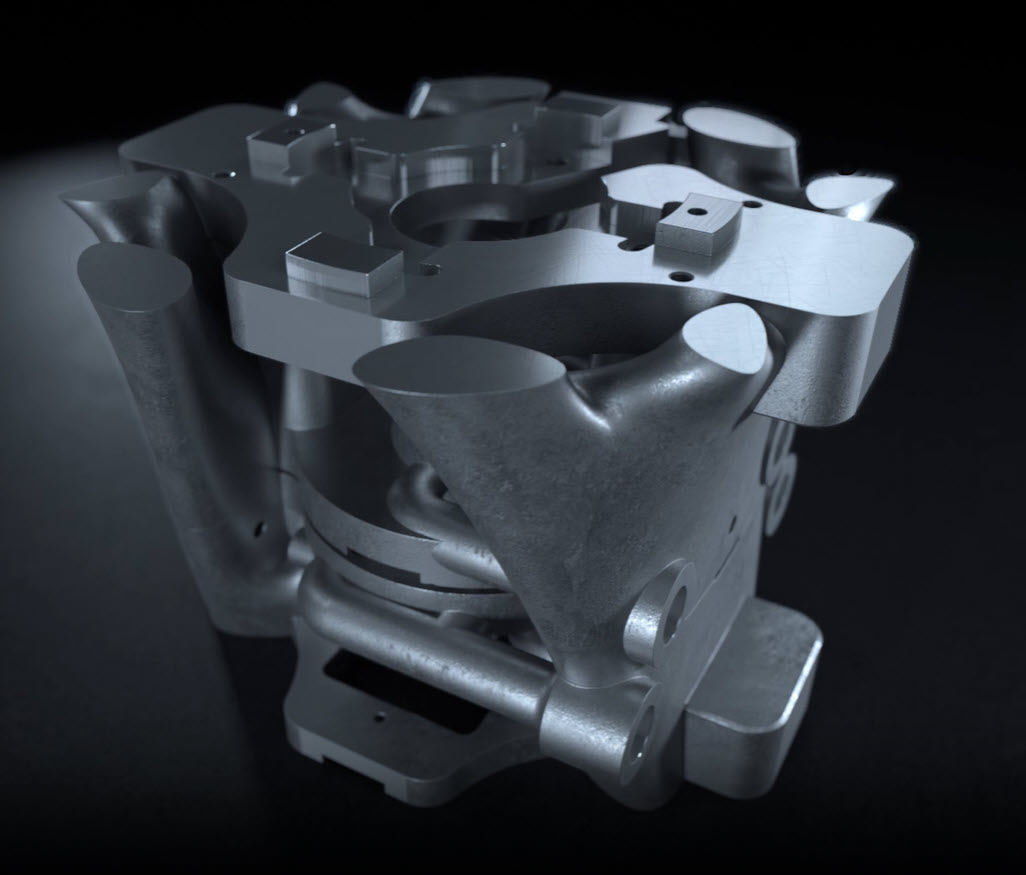

5. Funktionsoptimierung im Zuge der Lieferantenumstellung

Der Lieferantenausfall wird zum Anlass, ein Bauteil gleich mit zu verbessern – etwa Gewicht zu reduzieren, Kühlkanäle zu integrieren oder Montagezeiten zu verkürzen. Durch Designfreiheit im 3D-Druck lassen sich solche Optimierungen direkt mit umsetzen, statt das alte Design nur zu kopieren.

Diese Beispiele zeigen: Es geht nicht nur darum, ein fehlendes Teil zu ersetzen, sondern Ihre Lieferkette robuster und zukunftsfähiger zu machen.

Industrieller 3D-Druck für Kunststoff und Metall

Damit ein Bauteil wirklich die Rolle eines weggebrochenen Lieferanten übernehmen kann, reicht “irgendein 3D-Druck” nicht aus. Entscheidend sind passende Verfahren, geeignete Materialien und ein Verständnis für industrielle Anforderungen.

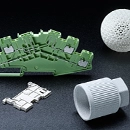

Kunststoff

Für funktionale Kunststoffbauteile kommen typischerweise pulver- oder harzbasierte Verfahren zum Einsatz, etwa für Gehäuse, Halterungen, Clips, Luftführungen oder Funktionsprototypen. Je nach Anwendung lassen sich Materialien mit besonderen Eigenschaften auswählen, zum Beispiel:

- Hohe Steifigkeit und Maßhaltigkeit

- Temperaturbeständigkeit für den Einsatz in technischen Umgebungen

- Schlagzähigkeit für mechanisch beanspruchte Teile

So können viele klassische Spritzgussteile zumindest übergangsweise, oft aber auch langfristig, additiv gefertigt werden.

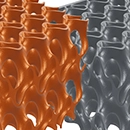

Metall

Für belastete Strukturbauteile, Funktionskomponenten und wärmebelastete Teile kommen metallische 3D-Druckverfahren in Frage. Dazu zählen unter anderem:

- Fein detaillierte Bauteile mit komplexen Innengeometrien

- Komponenten mit integrierten Kanälen, Rippen oder Leichtbau-Strukturen

- Teile, die später mechanisch bearbeitet oder in Baugruppen integriert werden

Abhängig von der Anwendung können unterschiedliche Legierungen genutzt werden – etwa für gute Wärmeleitfähigkeit, Korrosionsbeständigkeit oder hohe Festigkeiten.

Häufig gestellte Fragen

Was ist, wenn wir keine CAD-Daten des Bauteils haben?

Das ist kein Ausschlusskriterium. Wenn keine digitalen Daten vorhanden sind, arbeiten wir mit dem physischen Musterteil oder Zeichnungen. Das Bauteil kann gescannt oder im Rahmen eines Re-Engineering-Prozesses digital nachmodelliert werden. Wichtig sind vor allem: Abmessungen, Einbausituation, Funktionsanforderungen und Stückzahlen. Den Rest klären wir gemeinsam im Projekt.

Wie schnell können die ersten Teile geliefert werden?

Das hängt von der Komplexität des Bauteils, der Stückzahl und der Datenlage ab. Wenn CAD-Daten bereits vorliegen und das Bauteil additiv gut umsetzbar ist, sind erste Musterteile oft innerhalb weniger Tage realistisch. Muss ein Teil zunächst gescannt oder konstruktiv aufbereitet werden, verlängert sich der Vorlauf entsprechend. In jedem Fall erhalten Sie frühzeitig eine Einschätzung zu Machbarkeit und Timing.

Eignet sich 3D-Druck nur als Übergangslösung – oder auch für die Serie?

Beides ist möglich. Häufig wird 3D-Druck zunächst eingesetzt, um kurzfristig handlungsfähig zu bleiben, bis ein neues Lieferanten- oder Werkzeugkonzept steht. In vielen Projekten zeigt sich jedoch, dass additive Fertigung auch für dauerhafte Klein- und Mittelserien wirtschaftlich sinnvoll ist – insbesondere bei komplexen Geometrien, variantenreichen Bauteilen oder moderaten Stückzahlen.

Wie verlässlich ist die Qualität additiv gefertigter Bauteile?

Industrieller 3D-Druck arbeitet mit definierten Prozessen, qualifizierten Materialien und dokumentierter Qualitätssicherung. Funktionsmaße, Toleranzen und Oberflächenanforderungen werden im Vorfeld abgestimmt. Je nach Bauteil und Anwendung können zusätzlich Messberichte oder Musterfreigaben vereinbart werden. Ziel ist immer, dass das Bauteil seine Funktion in Ihrer Anwendung zuverlässig erfüllt.

Mit welchen Kosten müssen wir im Vergleich zu klassischen Verfahren rechnen?

Die Kostenstruktur unterscheidet sich von konventionellen Verfahren: Es fallen in der Regel keine Werkzeugkosten an, dafür sind die Stückkosten je Teil höher als beim voll ausgelasteten Serienspritzguss. Gerade bei kleineren und mittleren Stückzahlen, bei kurzfristigem Bedarf oder bei komplexen Geometrien kann 3D-Druck dennoch wirtschaftlicher sein, weil Initialkosten und Anlaufzeiten entfallen. Nach Ihrer Anfrage erhalten Sie ein konkretes Angebot, das Ihnen den Vergleich erleichtert.

Welche Informationen benötigen Sie für eine erste Einschätzung?

Für einen schnellen Start helfen folgende Angaben:

- Verfügbare Daten: CAD, Zeichnungen oder Musterteile

- Stückzahlen (einmalig, pro Jahr, als Abruf etc.)

- Rahmenbedingungen: Temperatur, Medienkontakt, mechanische Belastungen

- Wunschzeitraum für erste Teile

Mit diesen Informationen können wir relativ schnell sagen, ob und wie sich Ihr Bauteil additiv fertigen lässt – und welches Vorgehen sinnvoll ist.

Deutsch

Deutsch